*何故、生産前にプラスチック材料を乾燥させる必要があるのか

プラスチック材料の乾燥は、射出成形プロセスの重要な部分です。

プラスチック材料には、吸水・吸湿が著しく、製品に不具歪を発生する可能性が有り、材料乾燥は、最小限に抑えるか、排除するのに役立ちます。 プラスチック材料の吸水・吸湿の程度は、樹脂の種類と材料の特定の用途に基づいて決定されます。

DuytanMoldは、プラスチック材料に吸水・吸湿の影響と、生産プロセスを実行する前に材料を処理する方法を分析します。

プラスチック材料の乾燥:材料及び周囲の環境と湿度の違いに基づいて、熱を使用して原材料に対して水分量を減らすプロセスです。

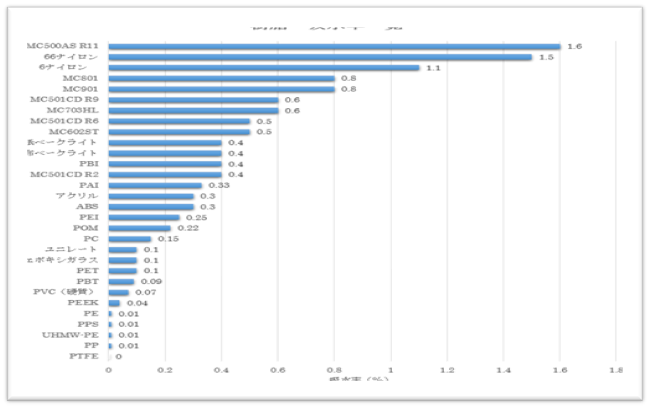

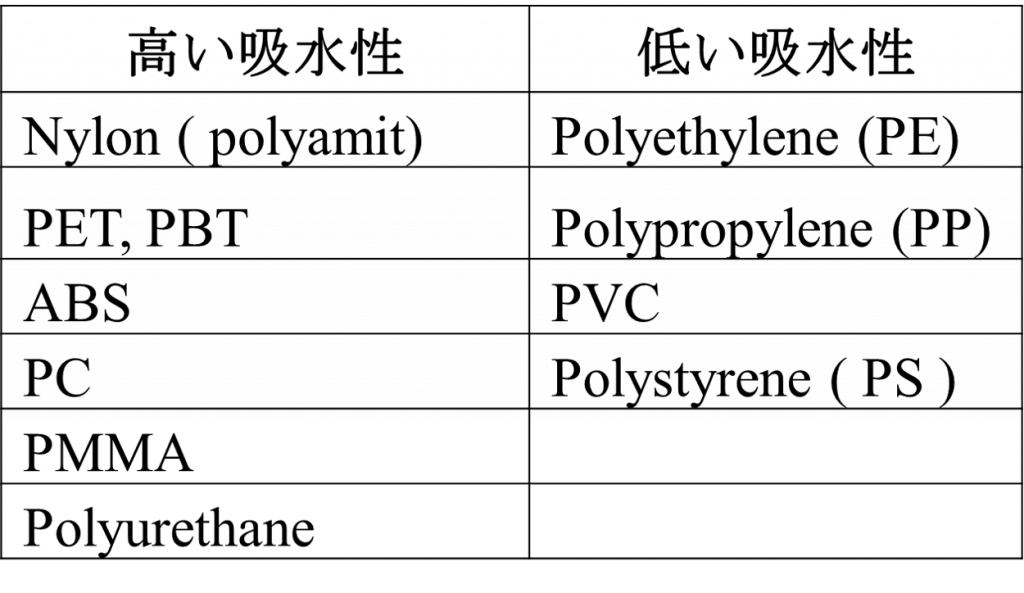

*吸水率の高い樹脂と低い樹脂を区別します。

表A1 |

プラスチックの種類ごとに吸水率の程度が違います。 |

高い吸水性樹脂(表A1)

ナイロン、ABS、アクリル、PET、PBT、ポリウレタン、ポリカーボネートおよび他の多くが含まれます。

材料チップは、分子に対する環境の影響を直接受けます。

樹脂の環境と湿度の違いにより、各材料に対して適正な除湿工程を行う必要が発生する。

吸水性の特定

- 環境の湿度が高い事により影響がある。

- 湿度はプラスチックの分子構造に影響を与える。

- 乾燥後は迅速に取り扱う必要がある。

低い吸水性樹脂(表A1)

PVC、ポリプロピレン、ポリスチレン、ポリエチレン、および他の多くが含まれます。

これらの樹脂は、チップ内部に僅かしか吸湿しません。ただし、チップの表面に付着する湿気があり、多湿の環境に触れる時、表面の湿気を取り除くために熱を使用する必要があります。以下は、低い吸水性樹脂の特性です。

低い吸湿性の特性

- 湿気はチップ表面にのみ存在する。

- プラスチックの湿気は、空気の湿度に影響を受ける。

- 熱と空気で容易に除水できる。

プラスチック材料を乾燥させないときに発生する問題

射出成形プロセスを実行する前に、プラスチックから水分が確実に除去されるように乾燥させる必要があります。

樹脂チップが処理前に乾燥されていない場合、水分は高温で溶融してるポリマーと反応し、ポリマーの分子構造に変化を引き起こします。

この化学反応は加水分解と呼ばれ、以下の結果になります。

- 劣った物理的特性のある製品: 衝撃強度と弾性強度が低下する。

- 射出効率の低下。

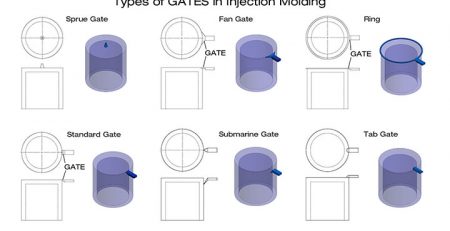

- 外観の問題:湿気が原因でシルバー・ストリークが現れ、ゲートの周辺に流動痕跡が発生し廃棄の割合を増やし、成型品の品質を低下させる。

乾燥の利点

- 美観上の問題を防ぐ:色むら、シルバー、ガスなど。

- 加水分解の防止:化学反応により分子の結合が切断され、材料の共有結合が減少し、特性が大幅に低下する。

- 製品損傷の防止:乾燥時に、成形する事に適した材料乾燥が達成されない場合、製品の損傷や構造的破損が発生する可能性がある。

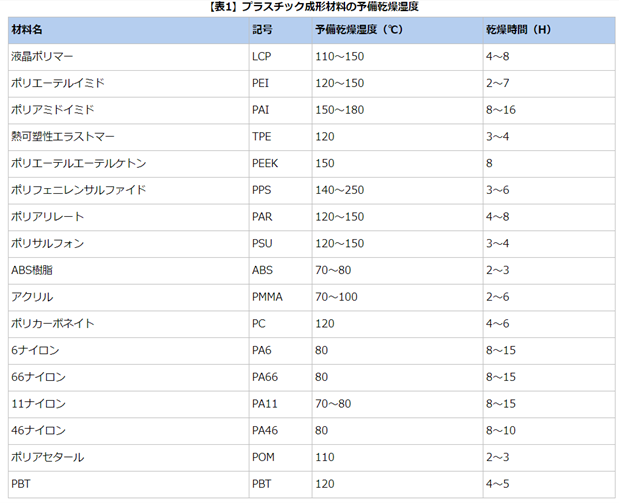

プラスチックの乾燥温度と乾燥時間

各素材の乾燥温度と乾燥時間は違い、生産担当者は各材料の特性をよく理解する必要がある。

*乾燥時間と乾燥温度表(表A2)

総括

プラスチックの吸湿性は、高吸水性プラスチックと弱吸水性プラスチックの2つのタイプに分けられます。(表A1)ただし、製造プロセスでは、湿気がこれらの樹脂の両方に影響を与え、プラスチック加工プロセスに直接影響を及ぼし、製品の機械的特性と美観を低下させます。したがって、生産担当者は各タイプのプラスチック材料の特性を理解し、適切な処理方法を実施する必要がある。