金型製造の材料

金型製造に関しては、鋼又はアルミニウムが金型を構成する2つの主成分であり、製造コストの60%以上を占めています。 適切な工具鋼を選択すると、製品の品質とコストに大きな違いが生じる可能性があります。 選択を誤ると、製造工程で非常に深刻な問題が発生する可能性があります。成形中の数百トンまでの圧力に耐えられないため、金型が変形する可能性があります。 標準以下の鋼は、成形中に割れ、折れなどが発生する可能性があります。 より適切な材料を選択するために、メーカーは下記の質問に答える必要があります。

- モールドセットで生産される成形品の量はどれくらいですか?

- 製品の望ましい表面仕上げは何ですか?

- 予想されるサイクルタイムはどれくらいですか?

- 使用されているプラスチック材料は何ですか?

- 割れやすい薄い鋼の箇所はありますか?

- プラスチック製品の加工に使用される技術(射出成形、ブロー成形など)

- 耐摩耗性及び化学的腐食に対する耐性。

- 切削加工性、溶融温度、しぼ可能性

金属鋼で 物質の特徴

金型製造に適した鋼の種類を決定するために、鋼に存在する各元素の特性を明確に決定する必要があります。そこから、目的の生産ニーズに最適な鋼を選択できます。

炭素(C):炭素は鋼の最も重要な元素であり、炭素の程度は材料の硬度と強度を制御し、熱処理への応答、靭性、加工性は鋼の炭素密度に依存します。

マンガン(Mn):マンガンは、鋼中の炭素に次いで2番目に重要な元素である可能性があります。 Mnは炭素と同様の効果があり、鉄鋼メーカーは2つの組み合わせを使用して、目的の特性を持つ材料を取得します。

鉄鋼におけるMNの役割

-

- 穏やかな脱酸剤として、溶鋼から硫黄と酸素を除去し、スラグを形成する洗剤として機能します。

- 硬度と強度が上がりますが、鋼の靭性が低下します。

- 硫黄と結合して硫化マンガンを形成し、鋼の加工性を向上させます。

リン(P):鋼の引張強度を高め、加工性を向上させますが、耐食性に悪影響を及ぼし、溶接時に材料に亀裂が入る傾向が高まるため、一般に望ましくない不純物と見なされます。

硫黄(S):硫黄は一般的に不純物と見なされます。 硫黄は加工性を向上させますが、横方向の延性と衝撃強度を低下させ、縦方向の機械的特性にはほとんど影響を与えません。 また、耐食性や溶接性にも悪影響を及ぼします。

シリコン(Si):Siは鋼の主要な脱酸剤の1つです。 Siは溶鋼から酸素気泡を取り除くのに役立ちます。 これは、鋼を作るために最も一般的に使用される要素です。

クロム(Cr):クロムを鋼に添加すると、鋼の硬度が高まり、耐食性が向上します。 ステンレス鋼は12%以上のクロムを含むことができます。 鋼中のクロムの割合が1.1%を超えると、鋼を酸化から保護する表面層が形成されます。

バナジウム(V):化学元素バナジウムの効果はMn、Mo、Cbの効果と似ています。 他の合金元素と併用すると、硬度、強度、耐衝撃性が向上します。 高温軟化、耐圧能力、耐摩耗性が向上します。 バナジウムは、他の合金元素とともに窒化、ばね鋼の加熱に使用されます。

タングステン(W):タングステンは、クロム、バナジウム、モリブデン、又はマンガンとともに使用され、切削工具に使用される鋼を製造します。 鋼が高温でその硬度を維持するのに役立ちます。

モリブデン(Mo):モリブデンはマンガンやバナジウムと同様の効果があり、硬度を高め、高温での作業能力も耐食性を向上させます

コバルト(Co):コバルトは、高温での鋼の作業性と透磁率を向上させます。 硬度が上がり、(熱処理プロセスで)焼入れ温度を高くすることもできます。

ニッケル(Ni):鋼の耐食性を高めることに加えて、硬度を高めるためにNiが鋼に添加されます。 ニッケルは、他の合金元素、特にクロムやモリブデンと組み合わせて使用されることがよくあります。 これはステンレス鋼の主成分ですが、低濃度で鋼に含まれています。 ステンレス鋼には8%から14%のニッケルが含まれています。

銅(Cu):銅は、鋼の耐食性を高めるために、鋼に添加されます。3

アルミニウム(Al):アルミニウムは、材料に含まれる非常に少量の最も重要な脱酸剤の1つであり、より細かい結晶構造を形成し、鋼の強度を高めるのにも役立ちます。 多くの場合、シリコンと組み合わせて使用されます。

窒素(N):窒素は合金中の炭素と非常によく似た活性を有する。 NはCを少量置換し、硬度と耐食性を向上させます。 窒素は炭化クロム(Cr3C2)を形成するよりも窒素が窒化クロム(CrN)を形成することが少ないため、耐食性が向上します。

チタン:チタンは、特に材料が溶接されているときに炭化物を安定させるために追加されます。 炭素と結合して炭化チタン(TiC)を形成します。これはかなり安定していて硬く、腐食の出現を最小限に抑える傾向があります。

金型製造における材料を選択する

金型設計者は、加工性、溶接性、耐摩耗性、硬度、耐食性、強度など、金型金属を選択する際に多くの要素を考慮します。 金属は、低コストの金型で使用される軟質で低融点の合金から、ベントガスケットで使用される多孔質金属までさまざまです。 金属は、金型又は部品のコスト、製造、及び効率要件だけでなく、金型製造者の経験と供給にも基づいて選択されます。

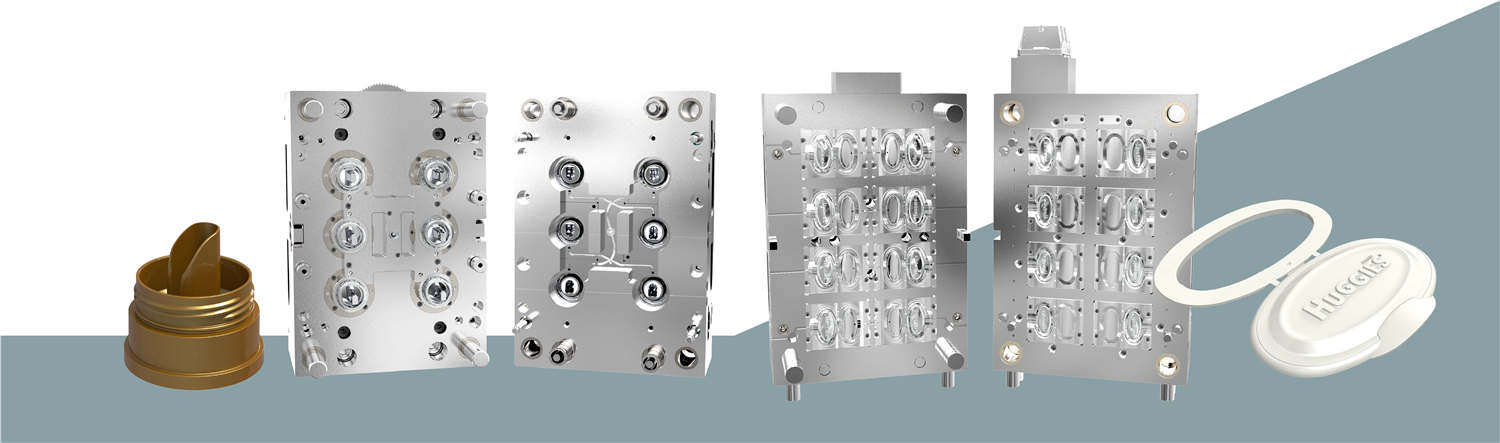

アルミ素材

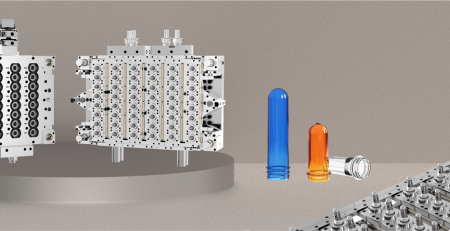

アルミニウムは、アルミニウムは、ブロー金型などの中強度金型で使用される金型に人気のある選択肢です。 強度と硬度が高い今日のアルミニウム合金は、プラスチック射出成形金型の製造に適しています。硬度が強化された外部コーティングにより、アルミニウム金型の表面硬度を50ロックウェルC(HRC)以上に上げて、耐摩耗性を向上させることができます。 鋼製インサートと機械部品は、金型の寿命を延ばすために、アルミニウム金型内の摩耗の激しい箇所で一般的に使用されます。 アルミニウムは加工が簡単で、場合によっては従来の鋼型よりもサイクルタイムが速くなります。 アルミニウム6061、7005、7075などのいくつかの一般的なタイプのアルミニウムが使用されます。

6061アルミニウム

6061アルミニウム合金は、約580°Cの温度に達すると溶け、熱伝導率と電気伝導率が低く、弾性は70〜80MPaです。

6061アルミニウム合金は、高強度、靭性のために加工が容易、良好な溶接性、中強度から高強度などの優れた特性を備えています。

7075アルミニウム

| Composition | Zn | Si | Fe | Ti | Cu | Mn | Mg | Cr | other | |

| Percentage | 5.1–6.1 | 0.40 | 0.50 | 0.20 | 1.2–2.0 | 0.30 | 2.1–2.9 | 0.18–0.28 | 0.65 |

7075アルミニウム–亜鉛、マグネシウム、銅、クロムを含む合金。 成形性が悪く、機械的加工性が良い。 強度は32,000〜76,000 psiの範囲で、主な合金組成は亜鉛と銅であるため、入手可能な最高強度のアルミニウム合金の1つになります。実際、T6硬化状態でのその典型的な強度は、ほとんどの中炭素鋼よりも高くなっています。 7075アルミニウムは、中程度から良好な加工性評価、耐食性、及び陽極酸化能力も備えています。 ただし、7075アルミニウムは溶接できません。

| プロパティ | メトリック | インペリアル |

| 張力 | 220 MPa | 31909 psi |

| 強さ | 95 MPa | 13779 psi |

| せん断強度 | 150 MPa | 21756 psi |

| 疲労強度 | 160 MPa | 23206 psi |

| 弾性率 | 70-80 GPa | 10153-11603 ksi |

| ポアソン比率 | 0.33 | 0.33 |

| 休憩時の伸び | 17% | 17% |

| 剛性 | 60 | 60 |

7005アルミニウム

| Al | Cr | Cu | FE | Mg | Mn | SI | Ti | Zn | Zr | Other |

| 91.0- 94.7 | 0.06- 0.20 | <0.1 | <0.4 | 1.0 – 1.80 | 0.2 – 0.7 | <0.35 | 0.01 – 0.06 | 4.0- 5.0 | 0.08 – 0.2 | <0.15 |

鋼材

ほとんどの高性能射出成形金型は、高品質の工具鋼で作られています。 モールドベースは通常、30-35 HRCに事前硬化されたP-20鋼で作り、通常、耐食性のためにメッキされています。 高品質の金型の場合、使用される鋼は通常ステンレス鋼であり、2083、AISI 420、SF 420、HPM-38、Stavaxなどの高硬度を備えています。

キャビティとコアの製造に使用される鋼は、加工の複雑さ、金型サイズ、機械的ニーズ、樹脂の研磨性又は腐食性などの製造要件に応じて変化する可能性があります。P-20(30-36 HRC)スチールは、ほとんどの金型で使用できます。 耐食性が要求される場合は、2083、AISI 420、SF 420、HPM-38鋼、事前硬化ステンレス鋼Stavax(30-35 HRC)も使用できます。 金型寿命を延ばし、強度を高めるために、多くのメーカーは、50〜52HRCに硬化した420、Stavax、2083ステンレス鋼を使用しています。 これらのステンレス鋼は、通常の鋼よりも耐摩耗性がありますが、他のほとんどのモールド鋼よりも冷却効果が低くなります。

特性による材料の選択

ガラス繊維を含む材料

ほとんどのガラス繊維又は鉱物を含む樹脂には、少なくとも54HRCの硬度の金型鋼が必要です。 したがって、H-13、SKD61、DIN1.2344などの鋼を使用する必要があります。

スライド部品に使用される材料

原則として、互いにスライドする金型部品の硬度は、両方の部品の損傷の可能性を減らすために、少なくとも2HRCの差である必要があります。 安価又は交換が容易な部品は、硬度を低くする。

熱伝導性材料

BeCU又は高導電性合金で作られたインサートは、金型の冷却が困難な箇所での熱の蓄積を減らすことができます。 熱伝導率の良い金属は柔らかくなる傾向があります。 軟質金属を摩耗や変形から保護するために、コア又は硬鋼の部品に組み込まれることがよくあります。

結論

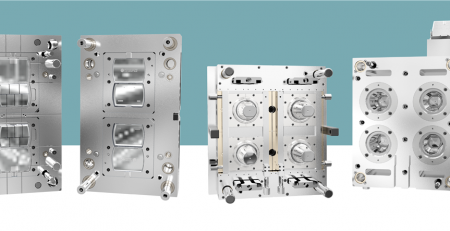

金型製造材料の選択には、製品の特性と金型強度の両方を慎重に検討する必要があります。したがって、金型のライフサイクル全体で最適なコストと長期的なパフォーマンスを提供するには、慎重な選択が必要です。 Duy Tan 精密金型会社は、25年以上の経験を持つ金型製作チームと、金型製作に最高品質の材料を提供するパートナーを擁し、コンサルティング、設計、加工、金型製造の包括的なソリューションを顧客に提供します。

連絡先

DuyTan Mold Co., Ltd

Hotline : +84 28 3754 5418 (ext. 728) | Fax: +84 28 37 54 54 16

E-Mail: Info@duytanmold.com

Facebook: https://www.facebook.com/KhuonChinhXacDuyTan