プラスチック製造における添加剤の適用

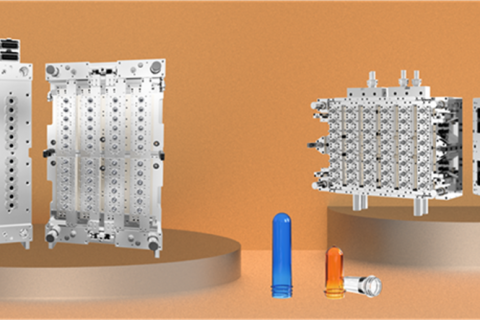

プラスチック射出成形プロセスでは、製品のさまざまな条件に適用される多くの種類のプラスチックがあります。 ただし、プラスチック射出プロセスでは、熱可塑性プラスチックの一部の特性が低下したり、製品の要件を満たすことができない場合があります。したがって、製造における添加剤の適用は、プラスチックにより最適な特性を与えるのに役立ちます。プラスチック添加剤は、処理中に失われた特性を安定化または強化するのに役立つ材料の複雑な混合物です。 添加剤を混合することで、プラスチックをより安全に、よりきれいに、より硬く、よりカラフルにすることができます。 どのような添加剤の適用がプラスチックの特性を改善しますか 基本的に、射出成形によってプラスチック製品を製造する目的は、完成品の品質を損なったり低下させたりすることなく、熱可塑性分子を組織化して新しい形状に再成形することです。 処理中にプラスチックの特性が大きく変化すると、添加剤がこれらの問題の解決に役立ちます。 混合プロセスで樹脂と添加剤を混合することにより、達成するプラスチックの物理的、熱的、電気的伝導性、または美的特性を変えるのに役立ちます。 今日、市場には何千もの添加剤があります。 射出成形プロセスで使用される最も一般的な添加剤の用途のいくつかを次に示します。 着色剤:製品に色、蛍光やパターンなどの特殊効果を追加するために使用されます。 抗菌性:食品に関連する又は何度も再利用される製品の表面にバクテリア、カビの蓄積を制御するために使用されます。材料が微生物の攻撃を受けやすく、変色、臭気の喪失、美観の喪失、電気絶縁の喪失、衛生状態、および材料全体の機械的特性の喪失をもたらす可能性があるプラスチック材料の劣化を防ぐのに役立ちます。 帯電防止:静電気を減らすために使用され、電子機器や工業製品で一般的に使用されます。 UVスタビライザー:プラスチックの機械的特性を太陽から保護し、紫外線の吸収を最小限に抑えるために使用されます。 可塑剤と繊維:プラスチックをより柔らかく、より柔軟で、より展性のあるものにするために使用され、プラスチック繊維に強度と剛性を追加します。 難燃剤:製品を耐火性にするため、またはプラスチック製品の燃焼の可能性を排除するため、または燃焼プロセスを遅くするために使用されます。 蛍光増白剤:白色度を改善するために使用されます。 外部潤滑剤:処理中のプラスチックまたは金型への損傷を避けるため。 材料に使用するか、機械に直接使用して、損傷することなく取り扱うことができます。 酸化防止剤:酸素と反応性ポリマーの「酸化」を防ぐのに役立ちます。 酸化は、衝撃強度の低下、伸び、表面のひび割れ、変色を引き起こす可能性があります。 酸化防止剤は、樹脂が高温で処理されるときの熱酸化反応と、樹脂が紫外線にさらされるときの光酸化プロセスを防ぐのに役立ちます。 生分解性:プラスチックをより柔らかく、より柔軟にし、製品の分解性を高めるために使用されます。 フィラー:硬度を向上させたり、材料のコストを削減するために使用される天然物質です。通常、ミネラルベースのフィラーは、樹脂の全体的な「質量」を増加させます。 熱安定剤:処理中のポリマーの劣化を防ぎます。 この処理により、材料メーカーが推奨する温度よりも高い温度になることがよくあります。この場合、熱安定剤がポリマーの分子構造の破壊を防ぎます。 添加剤適用のメリット 添加剤が熱可塑性プラスチックにもたらす利点のリストは次のとおりです。 製造コストの節約:添加剤は製品の寿命を延ばし、性能を向上させます。 プラスチック材料の処理時間と保管を削減するために、成形前または成形中に添加剤を組み込むことができます。 安全性の向上:主に繊維や難燃剤などの添加剤は、衝突時の安全性を高め、家庭や企業での火災のリスクを軽減します。 製品の美観を向上させる:添加剤は、プラスチック製品に新しい形状やパターンを作成したり、伸ばしたり、磨いたり、傷を減らしたり、成形プロセスで残ったマークを隠したりするのに役立ちます。 よりクリーンな製品:医療分野では、プラスチックは低毒性、柔軟性、透明性、および高い衛生要件を備えた保存を必要とします。 したがって、一部の樹脂は、安定性と抗菌性を高めるために添加剤を使用する必要があります。 一般的な添加剤には、安定剤、繊維、可塑剤が含まれます。 寿命を延ばします:天然素材は経年劣化し、継続使用や電流による光、熱、天候、傷みなど多くの条件にさらされます。 添加剤は、これらのタイプの状態から目に見えない保護を提供します。 偽造防止:メーカーやブランド所有者が紫外線や紫の光を吸収する蛍光増白剤を使用して偽造品と戦う方法はたくさんあります。 次に、このエネルギーをより高い波長、通常は青色光で再放出します。 Duy Tan Precision Mold Co.、Ltd.は、プラスチック射出成形金型の製造に20年以上の経験があります。 当社は、射出成形プロセスの信頼性を提供し、潜在的なリスクを最小限に抑え、追加コストを回避する、高性能で安定した金型システムを製造しています。 問い合わせ: Duy Tan Precision Mold Co.、Ltd Hotline : +84 28 3754 5418 (ext. 728) | Fax: +84 28 37 54 54 16 Info@duytanmold.com | Facbook: https://www.facebook.com/KhuonChinhXacDuyTan