ホットランナー金型システム

ホットランナーシステムとは何ですか?

別名「ランナーレス成形」とも呼ばれるホットランナーは、射出式の成形金型で使用される電気で加熱チャネルのシステムです。プラスチック射出成形金型キャビティに直接射出するために、樹脂が流れる内部が常に溶融状態に保つことを目指します。ホットランナーシステム配置の金型はホットランナー金型と呼ばれ、金型の不可欠な部分であるプラスチック射出成形金型に直接取り付けられます。金型内の温度は、プラスチック製品の射出成形中に一定の温度を作り出すのに役立つコントローラー(Controllers)によって制御されます。

ホットランナーシステムの構造

ホットランナーシステムは、スプルーブッシング(Sprue bushing)、ノズルまで樹脂を分岐させる(マニホールド)、ノズル(Nozzle)、ゲート(Gate)のコンポーネントで構成されています。

スプルーブッシング(Sprue bushing)

スプルーブッシングは、機械のノズルからマニホールドまでのプラスチックを助ける部分です。 流路システムで均一な熱を確保するために、このノズルでも、プラスチックは熱流路システムの他の部分と同じ方法で加熱及び制御する必要があります。 このゾーンの温度が高温に敏感な材料に対して低すぎる場合、製品の表面は高品質を達しません。

機能:

- 成形機会のノズルに接続します。

- 機械からノズルに接続する流れシステムを密閉します。

- 必要に応じて圧力を下げます。

- 必要に応じて、可塑性樹脂流れをフィルタリングします。

ノズルまで樹脂を分岐させる(マニホールド)

マニホールドは、複数のノズルを介した間接射出の場合に使用されます。マニホールドは、機械の高温分岐から金型のキャビティまでのプラスチック分配プレートとして機能します。

- 機能

- 可塑性樹脂流れを輸送及び配布します。

- 射出中は樹脂温度を一定に保ちます。

- 樹脂流れへの圧力を伝達する。

ノズル(Nozzle)

ノズルはホットランナーシステムの最終的な位置であり、ゲートへの熱伝導体で構成されています。ゲートは、流路から金型キャビティに可塑性樹脂を供給する役割を果たします。

- 機能

- ゲートに可塑性樹脂を供給します。

- 射出中は樹脂温度を一定に保ちます。

ゲート(Gate)

- 機能

- 金型キャビティに可塑性樹脂を供給します。

- 金型キャビティへの樹脂流路を維持します。

- 樹脂の流れを止めます。

オープンゲート(Open Gate)

結晶性及びアモルファスプラスチック材料に使用できます。オープンゲートで注意すべき仕様:ゲート直径、ゲートの冷却ゾーン、及び部品の品質を最適化するためのゲート先端部の温度制御。 オーペン方式のゲート(Open)は、部品の表面に小さな跡を残します。 この跡のサイズは、ゲートの形状と材料特性に直接関係しています。

オープンゲートを使用したシステム構造

| 1. Locating Ring | 2. Socket Head Cap Bolt | 3. Bolt Manifold Plate |

| 4. Bolt Cavity Plate | 5. Guide pin | 6. Clamping Plate |

| 7. Manifold Plate | 8. Cavity Plate | 9. Nozzle Locator |

| 10. Insulation Pad | 11.Manifold Block | 12. Dowel Pad |

| 13. Dowel Pin | 14. Socket Head Cap Bolt | 15. Lock pin |

| 16.Manifold Thermocouple | 17. Seal Ring | 18.Nozzle Thermocouple |

| 19. Nozzle Body | 20.Tube Heater | 21.Snap Ring |

| 22.Nozzle Union/Gate Bush | 23.Nozzle Tip 24.Connector box | 25.Connector |

バルブゲート(Valve Gate)

バルブ開放ピンはエアーシステムによって操作されます。 このメカニズムでは、ピストンとシリンダーは上部プレートに配置されています。 成形前に、バルブピンをインデント位置にあります。 これにより、ゲートの穴が広がり、樹脂が金型キャビティに流入できるようになります。 ゲートで樹脂が完全に固化する前に、ピンは閉じたバルブ位置に移動します。

バルブゲートを使用したシステム構造]

| 1. Locating Ring | 10. P.G.B Ring | 19. Nozzle Thermocouple |

| 2. Socket Head Cap Bolt | 11. Pin Guide Bush | 20. Nozzle Body |

| 3. Bolt Manifold Plate | 12. Socket Head Cap Bolt | 21. Tube Heater |

| 4. Bolt Cavity Plate | 13. Manifold Block | 22. Snap Ring |

| 5. Guide pin | 14. Dowel Pad | 23. Nozzle Union/Gate Bush |

| 6. Clamping Plate | 15. Dowel Pin | 24. Nozzle Tip |

| 7. Manifold Plate | 16. Lock pin | 25. Solenoid Valve |

| 8. Cavity Plate | 17. Manifold Thermocouple | 26. Connector box |

| 9. Nozzle Locator | 18. Seal Ring | 27. Connector |

ホットランナーモールドの注意事項

ノズルを通して射出圧力

ランナーシステムは、最大30,000 psi(約2000Bar)の射出圧力にさらされ、ホットランナーシステムの接点と金型キャビティの間に圧力が発生します。 高圧は、射出中に最小の隙間から樹脂漏れを引き起こす可能性があります。 さらに、ホットランナーの材料と設計は、操作時に爆発やノズルの破損を防ぐために、圧力に耐えるのに十分な硬さでなければなりません。

システムの漏れ防止

ランナーは、機械の保圧と射出圧力に耐えるためにたわみを制御する必要があります。この許容誤差は0.005 mm(0.0002インチ)に制御する必要があります。

加熱システムと冷却システムは独立して稼働する必要があります。

ホットランナーシステムからの温度は、モールドプレートの温度とは別にする必要があります。これは、糸引き、射出時の応力、ノズルの目詰まりなど、製品との望ましくない熱的相互作用を回避するためです。

ノズルとマニホールドの膨張度

ホットランナーの材料は、温度による膨張要素を考慮する必要があります。金型とノズルの温度は最大200°C差のある可能性があり、加熱プロセスと冷却中にホットランナーと金型の間で大幅な膨張が発生します。

供給温度は流れ全体で均一でないといけない

ホットランナーには、システム内の各ノズルに制御されたバランスの取れた流れを提供する流路が必要です。流路は滑らかで自由流動性があり、金型キャビティ内のすべてのゾーンを充填する必要があります。

ホットランナーのメリット

コールドランナーと比べるとホットランナーのメリットは、排除することにより、サイクル、圧力、射出重量、及び成形後処理に利点が生まれます。

成形サイクルタイム短縮

ホットランナー金型は、成形中にスプルーとランナーの冷却して充填を行う必要がなく、同時に、成形中の機械ストロークを減らします。

3プレート型に比べて型開きストロークが減少する

ホットランナー金型は、金型を開くだけで製品を押し出すことができるため、3プレート金型に比べてクランプストロークが減少します。 3プレート金型では、金型のプレート間を2回開いて製品を取り出し、樹脂流路を2つの別々の部分に分離する必要があります。

樹脂流路を使用する必要はありません

ホットランナーモールドでは、樹脂流路が取り外され、ノズルまで樹脂を分岐させる(マニホールド)が継続的に加熱されるため、成形プロセス後に流路が凍結して製品とともに出てくることはありません。

- プラスチック原料の節約、再加熱操作のエネルギーの削減、ランナーの除去、リサイクル操作のエネルギーの削減に役立ちます。

- 医療分野では、発生したプラスチック廃棄物を他の医療機器の製造に戻すことはできません。 ホットランナーは、このプラスチック部品をより最適に使用するのに役立ちます。

- 成形プロセス後の半製品の加工にかかる労力を削減する。

- 保管スペース及びプラスチック廃棄物の輸送を減らします。

製品の品質が最適化されます

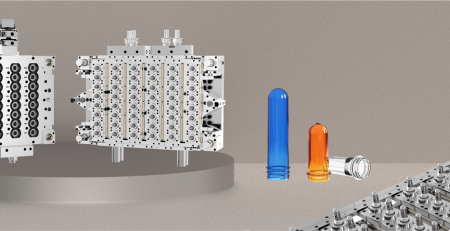

以前の冷却操作により樹脂がより低温で流路を通って流れると、圧力降下が発生し、へこみや金型キャビティの充填不足が発生する可能性があります。 一方、ホットランナーシステムは、機械のノズルからゲートまでの恒温でのバランスの取れた流れを維持します。 したがって、ホットランナー金型は、製造業者が高精度で狭く長いセクション(試験管、プリフォーム)を必要とするすべての金型キャビティを充填するのに役立ちます。 キャビティが損傷したり、何らかの理由で仕様が正しくありません場合は、ノズルへの熱が簡単に減少し、故障のあるキャビティの生産が停止する可能性があります。

スタックモールドの用途

スタックモールドはコールドランナーシステムを使用できますが、使用されることはめったにありません。ほとんどのスタックモールドはホットランナーシステムを使用します。

金型の自動化

製品から樹脂流路を取り除くのに労力が必要なため、企業は、プラスチック射出プロセスを、製品を取り出すロボット、コンベヤーベルト、梱包、充填などの他の自動化された稼働と簡単に統合できます。

設計の柔軟性

製品のさまざまなポイントでゲートの位置決めをする可能性があり、 ホットチップゲーティング、バルブゲーティング、またはエッジゲーティングを使用することは、ゲートを最も適切な位置に配置して、キャビティを充填し、製品の美観を最適化することができます。 この柔軟性により、金型設計者は金型部品だけでなく冷却システムも簡単に配置できます。

バランスの取れた流れ

ホットランナー金型が持つ流れの利点は、溶けるチャネルがマニホールドチューブ内にあり、外で加熱され、周囲の金型プレートから断熱されていることです。 コールドランナープレートとは異なり、マニホールドは複数のレベルの流れー用に設計されており、機械のノズルからゲートまでの温度と圧力を均一にするのに役立ちます。

プルポンプ手順を制御できます

製品エラーを減らす調整可能な射出手順を備えたバルブゲートを使用して、ウェルドラインを排除します。

ホットランナーのデメリット

技術要件はコールドランナーモールドより高い

製造及び操作プロセスでは、糸引き、垂れ下がり、ポンピング中の応力またはノズルの詰まり、システム内の熱及び異物を制御する必要があるなどの問題に特別な注意を払う必要があります。

金型製作のコストはより高い

- システムがより複雑であるため(電気コントローラーと油圧または空気圧制御システムが必要)、初期投資コストは非常に高くなります。

運営・修理費

- 構造がより複雑なため、ゲートの詰まり、電気部品の故障、または漏れが原因で生産中にエラーが発生し、製造が中断するリスクが高くなります。

- 電気部品やバルブゲートに重大な損傷を与える漏れが原因で、ダウンタイムが長くなる可能性があります。

- 発熱体とコントローラーの電圧の不一致により、重大な故障が発生する可能性があります

プラスチック材料やプラスチックの色を変更する際に柔軟性がない

- プラスチック材料を変更する際の柔軟性が低くなります。 材料の動作温度は違います。 推奨温度に合わない材料を使用すると、使用中に製品のエラー又は金型の故障を引き起こす可能性があります。 材料が違えば、必要な圧力とゲートも違います。

- 一部の熱に弱い材料は、ホットランナーシステムで実行するのが非常に難しい又は不可能です。

- プラスチックはまだ流路ゲートシステムに残っているため、プラスチックの色の変化はコールドランナーモールドよりも時間がかかります。

製品の冷却はより複雑です

成型機とキャビティは、ホットランナーの熱から断熱する必要があります。 ゲートでは、冷却中にゲート接合部の温度が他の部品の温度と異なる場合があります。

マニホールドとノズルの直径を大きくすることは困難です。

ホットランナーモールド設計の射出圧力が正しくないと、マニホールドとノズルのサイズを変更する必要があり、ゲートを修理又は完全に交換するには、多くの費用がかかる可能性があります。

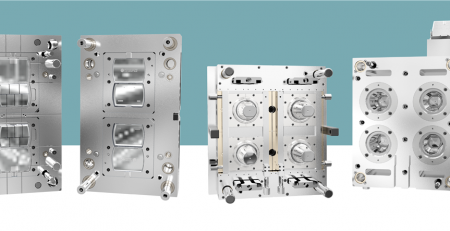

ホットランナーシステムの研究開発に15年以上の経験を持つDuyTan Precision Mold Co.、Ltd。 最も信頼性が高く、高性能なホットランナーシステムを製造しています。 利点当社のホットランナーシステムは、樹脂をキャビティに均一に分散させ、生産性と品質を向上させ、射出サイクル時間とメンテナンスコストを削減し、耐久性のある方法で金型作業を支援するように設計されています。 さらに、Duy Tan Precision Mold社は、世界ブランドのホットランナーシステムを最適なコストで製造する金型に適用しています。

コンタクト :