投稿タイトル:ペットボトル製造における押出ブロー成形テクノロジー

ボトルブローは、プラスチック材料から空のボトルを作成するプロセスです。このプロセスには、プリフォーム又はプラスチックチューブ(パリソン)の形でプラスチックを加熱及び膨張させることが含まれます。 二つのモールドプレートの間に配置されたプラスチック部品は、成形品の形状に似た中空形状になっています。次に、金型内部の形状に接触してフィットするまでプラスチックに空気を吹き込んで膨らませます。ブロープロセスが完了すると、製品は冷却され、押し出され、二次プロセスの準備のために余分な部分がトリミングされます。

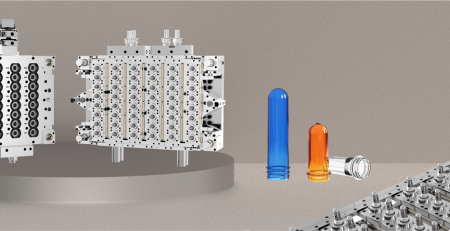

ブロー成形には、主に射出ブロー成形(injection blow molding)と押出しブロー成形(extrusion blow molding)の2種類があります。これら2つの技術の主な違いは、ブロー成形がプリフォームの製造を実行し、ブロー実行時にプリフォームを保管して再加熱できることです。押出しブロー技術は、筒状の樹脂(パリソン)を製造するプロセスを実行し、パリソンが作成されたらすぐにブローする必要があります。

ブロー技術の歴史

ペットボトルのブロー技術は、古代の吹きガラスプロセスにそのルーツがあります。 溶融状態のガラスとプラスチックの両方を簡単に希望の形状に作成できます。 最初の吹きガラスプロセスは、フリーブローと呼ばれていました、紀元前1世紀頃に作成されました。 西暦1世紀までに、ブロー金型が形成され、ブロープロセスが自由形状に置き換わり始めました。

1850年、Samuel Armstrongは、ブロー成形材料として天然ゴムの使用について特許を取得しました。 1930年に、酢酸セルロースを原料として使用するPlax Corporationの最初の成形機が開発され、1939年に、英国のインペリアル化学工業によって低密度ポリエチレン(LDPE)が作成されました。 LDPEはブロー成形に適しています。ブロー成形は、ペットボトルのブロー成形業界の発展への道を開きました。 1950年代までに、ブロー成形業界は正式に開発され、商業化され、今日の最新のボトルブロー技術への道を開きました。

ブロー成形プロセス

ブロー成形は、溶融、均質化、押し出し、成形(ブロー)、冷却、及び押し出しからなる非常に単純なプロセスです。 各種製造工場では、冷却サイクル又は追加の加熱や添加剤と着色剤の組み合わせなどの追加のプロセスを使用する場合があります。 これらの追加プロセスは、設計と最終製品の使用目的によって異なります。

- 熱によるプラスチックの可塑化と溶融:プラスチックペレットがスクリュー、押出機に侵入して通過するとき、プラスチックは連続練りと加熱によって溶融します。 プラスチックを溶かすための熱を提供するために、電気加熱部品又は加熱リングが押出機の周りに巻かれています。 押出機スクリューは、各樹脂の仕様に均一に十分なせん断力と圧縮力を提供するように設計されています。

- プラスチックを筒状の樹脂(パリソン)又はプリフォームに成形する:このプロセスは、デュアルプロセスになる前に、プラスチックをパリソン又はプリフォームの形に変換するのに役立ちます。

- パリソンクランプ(型を閉じる):モールドプレートの2つの部分がパリソンでクランプされ、ボトルブロープロセスを実行するための穴が1つだけ残されます

- ブロープラスチック:圧縮空気がプリフォームの内部に導入され、パリソンが隙間を埋めて金型の壁と一致するまで膨らませ、金型の形状に合わせて成形します。

- 製品の冷却と取り出す:プラスチックが金型壁に接触すると、製品のサイズを安定させるために所定の速度で冷却されます。 冷却後、金型が開き、製品が取り出されます。

- トリミング、バリの除去:ブロー成形プロセスが完了した後、ほとんどのブロー成形金型にはバリと余分なプラスチックがあるため、製品の要件に応じてこれらの部品を除去する必要があります。

- リークテスト:ペットボトルとパッケージで行う必要のあるプロセスです。 製造工場では、ボトルに加えられた圧力を使用してチェックします。 空気が出たり入ったりしている場合は、このボトルを廃棄する必要があります

押出ブロー成形

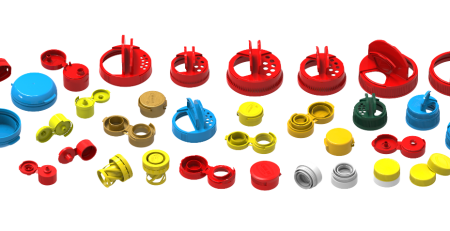

押出ブロー成形:型に成形された筒状の樹脂(パリソン)を吹くという原理に基づく方法として、筒状の樹脂は円形又は時には楕円形であり、押出ブロー法は多くの家庭用品、化粧品と化学製品の包装に使用されます。押出ブロー法は、常に金型キャビティの外側にあるパリソンパイプのバリ部分が存在するため、ブロープロセスの終了後に作業員又は自動切断システムが必要になります。押出ブロー法では、連続押出ブロー成形と間欠押出ブロー成形の2つの技術で構成されています。

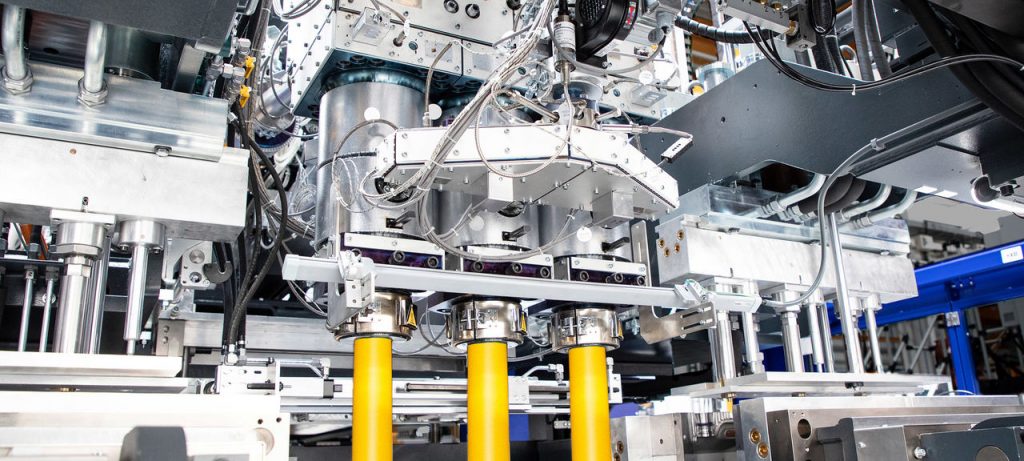

連続押出ブロー成形:連続押出ブロー成形システムには、ブロープロセスを実行するための多くの同一の金型があります。パリソンは製造工程で継続的に作成され、パリソンが十分な長さに達すると、型の長さに応じてカットされます。 パリソンを受け取った後、金型は、クランプ、切断、膨張、冷却、及び排出プロセスに対応する事前配置位置に移動します。 金型はホイールハブを中心に回転する時、継続的に使用されます。

連続押出ブロー成形は、プラスチック製品の少量生産に適しており、投資や操作の複雑さが軽減されます。 ただし、大型製品の製造には、適切な粘度と優れた耐熱性を備えた樹脂を使用する必要があります。 ブロー中のステップ間の移動により、プラスチックシールドがたるむ可能性があります。 連続押出ブロー成形は、PVCなどの熱に弱いプラスチックのブローにも使用されます。 これは、サイクル時間がより短いため、プラスチックの破壊が制限される。

間欠押出ブロー成形:間欠押出ブロー成形は、押出ヘッド内に十分な量の溶融プラスチックが存在する場合に開始されます。 筒状の樹脂は継続的に作成されません。 筒状の樹脂が十分な量に達すると、金型がクランプされてボトルブロープロセスが実行されます。新しい筒状の樹脂の作成プロセスは、製品が完成して金型から取り外されたときにのみ実行されます。

製品を吹き付けるプロセスを段階的に停止する必要がないため、プロセス時間が短縮され、プラスチックのたるみが減少します。 間欠押出ブロー成形は、大型製品の製造に使用されます。

様々なプラスチックチャネルを使用することにより、押出ブロー成形法は多層又は多色の製品を製造できますが、材料の溶融温度と混合性にも注意を払う必要があります。

押出ブロー成形技術のメリット

- 押出ブロー成形の設備は射出ブロー成形法よりも安価です 。

- 断面が不規則な形状の製品を製造する際にかなりの柔軟性を提供します。

- ブロープロセスでは、様々な色と種類のプラスチックを使用できます

- 押出成形後の形状変化:プロセスが完了した後もプラスチック材料は温かいままであるため、押出成形後の操作を実行できます。ローラーや型を使用して、製品がまだ温かいうちに製品を交換できます。 q

押出ブロー成形技術のデメリット

- 寸法公差:プラスチック材料が機械から出てくると、通常、熱によって膨張します。 膨張はプロセスのさまざまな要因の影響を受けるため、膨張の程度を正確に予測することは困難です。

- 製品の厚さが均一ではない:製品は遠端位置で薄くなる傾向があります 。

- ボトルの角と肩は通常、他の位置よりも弱いです 。

- 成形加工後のバリ除去が必要です。

ボトルブローに使用される一般的な材料

高密度ポリエチレン(HDPE)

HDPEの望ましい物理的特性には、耐薬品性、耐熱性、高強度などがあり、最も人気のあるブロー成形材料の1つとなっています。 HDPEは成形が容易で、さまざまなボトルや容器など、消費財と産業用途の両方に適しています。

低密度ポリエチレン(LDPE)

HDPEと比較して、LDPEはより柔らかく、より柔軟です。 したがって、LDPEはビニール袋や柔軟な包装に最適です。 LDPEとHDPEは、化学的に不活性でカビに弱いなど、いくつかの特性を共有しています。

ポリプロピレン(PP)

PPは、HDPEと同様に、広く使用されているもう1つの汎用成形プラスチックです。 主な違いは、PPがより硬く、密度が低く、非常に高温に耐えることです。

アクリロニトリルブタジエンスチレン(ABS)

ABSは、包装、容器、その他の家庭用品に非常に適しています。 ただし、ABSは、他の通常のブロー成形プラスチックよりも化学的損傷を受けやすくなっています。

ポリスチレン(PS)

PSは通常、硬質フォーム材料の形で使用されます。これは、食品容器や実験用プラスチックに使用される硬質プラスチックです。 ただし、PSは非常に脆いため、高強度が必要な場合は注意が必要です。

ポリウレタン(PU)

PUは金型製造が容易で、産業施設または海洋環境での作業に使用されます。 PUは硬質プラスチックであり、耐熱性に優れています。

サントプレン

サントプレンは、ゴムのように振る舞う熱可塑性プラスチックです。 これにより、サントプレンは、家庭用電化製品、医療機器、電子機器などのアプリケーション向けの多用途で耐久性のある選択肢になります。

Kostrate

Kostrateは耐衝撃性と耐高温性を備えているため、食品保存、飲料の包装、おもちゃなど、多くの用途で使用されています。

K-レジンスチレン–ブタジエン共重合体(K-レジンSBC)

K-Resin SBCは、耐衝撃性や硬度など、Kostrateと同様の特性を持つ透明なプラスチックです。 したがって、K-Resinは、包装、医療機器、おもちゃに適しています。

結論

押出ブロー成形は、硬質包装業界の主要技術の1つであり、PVC、PE、HDPE、LDPEからのブロー製品を今日最適なコストで大量生産することができます。押出ブロー成形は、多くの家庭用製品、化粧品、化学薬品の包装、他の技術で交換するのが難しい大きな容器などの製造に使用されます。

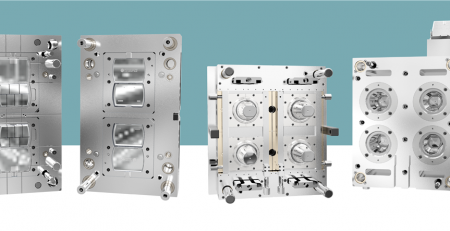

DuyTan Moldの専門家は、ペットボトルのブロー成形金型製造で長年の経験があります。 流動解析技術をパッケージ生産の現実に適用することで、ボトルの外観と支持力について厳格な基準を満たしながら、多様なデザインを実現できます。

連絡先

DuyTan Mold., Ltd

Hotline : +84 28 3754 5418 (ext. 728) | Fax: +84 28 37 54 54 16

Info@duytanmold.com | Facbook: https://www.facebook.com/KhuonChinhXacDuyTan