2プレート金型、2プレート金型の構造及び動作原理

2プレートモールドコンセプト

コンセプト:金型はプラスチック製品を成形するための装置です。 必要な数の射出成形サイクルで使用できるように設計されています。 構造の面では、金型は一緒に組み立てられた多くの部品のクラスターです。 製品を成形するためにプラスチックが注入され、冷却されて押出される場所。

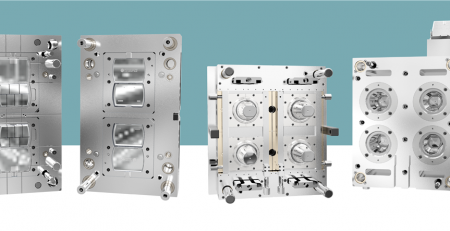

2プレート金型は代表的な金型であり、構造がシンプルなため、製造工程においてもシンプルで信頼性があります。 通常、2プレート金型には可動部品がほとんどありません。 固定プレートと可動プレートを含みます。

2プレート金型の主構造

金型は2つの主要な部分に分かれています:

- プラスチック製品の外形を決定する凹部は、金型キャビティ(雌型とも呼ばれます)と呼ばれ、通常、射出成形機の可動プレートに取り付けられます。

- プラスチック製品の内部形状を決定する凸部はコア(オス型とも呼ばれます)と呼ばれ、通常、射出成形機の固定プレートに取り付けられます。

- コアとキャビティの接触部はパーティングラインと呼ばれます。

製品は、金型の2つの部分の間に形成されます。 これらの2つの部分の間のスペースはプラスチックで充填され、製品の形にします。 成形後のプラスチック製品は冷却され、金型から押し出されます。

2プレート金型構造

射出成形サイクルに従って金型を操作できるようにするため、および成形機で金型操作を操作できるようにするために、金型には他の多くの補助システムが必要です。

- 固定側取付板:固定金型部品を成形機に固定します

- ロケーティングリング:成形機のノズルをノズルシルバーで正しい位置に配置します。

- スプルー:樹脂を成形機のノズルからガイドシステムに導きます。

- 固定型板:キャビティインサートが含まれています。

- キャビティインサート:製品を形作るために、コアインサートと一緒になります。

- ガイドブッシュ:ガイドネイルと一緒に、金型の開閉プロセスをガイドし、同時に静止状態で位置決めの役割も果たします。

- ガイドピン:

- 可動型板:コアインサートが含まれています。

- コアインサート

- メインピラー:押し出すシステム用の空きスペースを作成します。

- 可動側取付板:可動金型部品を成形機に固定します。

- エジェクターガイドブッシュ:ガイドピンと一緒に、押し出すシステムはうまく機能します。

- エジェクタガイドピン:

- サポートピラー:金型を閉じるときの可動型板のサポート。

- ワッシャー:プッシャーシステムの製品押し出しプロセス中のストッパーとして機能し、スプリングの安全性を保護します。

- リターンピン:システムを元の位置に復元します。

- イジェクタープレート下:成形機のエジェクタシリンダーの力に耐えるインジェクタプレート上と一緒に、イジェクターピンに力を伝達し、製品を押し出します。

- イジェクタープレート上:テーパーピンセット、テーパーブッシングセット

とともに、製品の共摺りについて精度を高め、金型のずれを回避します。

- テーパーブッシングセット

- エジェクターピン:製品を突き出します。

- 入れ子寄せカシブロック:入れ子寄せカシブロックを締めると、2つのインサートが標準角度で配置され、精度が向上します。入れ子寄せカシブロックがない場合、2つのキャビティ間でずれないようにモールドプレートの加工はより複雑になります。

動作原理

ステップ1:金型を閉じます

成型すると、ノズルはスプルー(3)に近づき、ロケーティングリング(2)のおかげで正しい位置に配置されます。

ステップ2:充填します。

溶融したプラスチックは、ノズルからスプルーを介して注入して、ランナーシステムにで入り込んで、すべての金型キャビティを充填します。

ステップ3:製品を冷却して成形します。

すべての空洞を充填した後、成形機は型閉プロセスをそのまま維持します。 このとき、製品は冷却システムによって冷却されます(冷却プロセスは成形プロセス全体で行われます)。

ステップ4:型を開き、製品を押し出します。

金型にプラスチックを充填した後、機械は金型を分離し、製品を取り出すプロセスのためのスペースを作成します。 このとき、機械の製品エジェクタシリンダがエジェクタプレート(17)に力を加え、エジェクタプレートがエジェクターピン(21)を押し出し、エジェクターピンが製品を押し出します。 製品を突き出した後、エジェクタシステムはスプリングによって、部分的に戻しますが、元の位置ではなく、まだギャップがあります。

ステップ5:金型を閉じ、新しいサイクルを継続します。

プレスが金型を閉じると、モールドプレートが力を加えてリターンピン(16)を押し、リターンピンがエジェクタプレートに力を加えてエジェクタシステムを元の位置に押します。 新しいプレスサイクルを続けます。

2プレートモールドのメリット

- シンプルな構造で、生産時の操作が簡単です。

- 他の金型に比べて金型の製造コストが低くなります。

- シンプルな構造、長い金型寿命、メンテナンスと修理が少ない。

- 短いサイクルタイム。

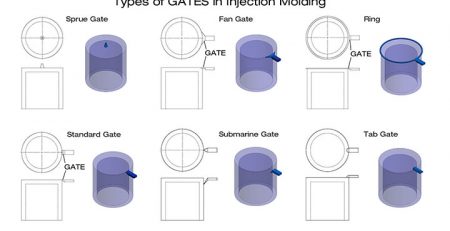

- 2プレート金型の場合、ゲートの位置と形状を選択しやすくなります。

- 大量生産の場合は、コストと時間を節約します。

デメリット

- ランナーは製品と一緒に落とされます。 したがって、成形プロセスが完了したら、製品のランナーを取り除く必要があります。

- ゲート位置が限られているため、大型製品の成形が困難です。

- ゲート位置の選択は限られているため、樹脂は通常、製品の側面と外側から注入されます。

結論:

これは最も基本的で一般的なタイプの金型であり、前部金型と後部金型の2つの部分のみで、その上に1つ以上のキャビティとコアがあります。 下記の5つの主要なシステムで構成されています:

- 位置決めおよびガイドシステム

- プラスチック供給システム

- 製品エジェクタシステム

- 冷却システム

- エア排気システム

他の金型と比較して、成形プロセス、美観、製品量に対応できる場合は、2プレート金型が推奨されることがよくあります。 より大きな製品の場合、射出プロセスを確実にするために3プレート金型がよく使用されます。