プラスチック射出成形における冷却システム

金型解熱システム(冷却システム)とは何ですか?

冷却システムは、金型を解熱するのに役立つシステムであり、プラスチックが液体から固体に変化して最終製品の形状を形成するのを助ける役割を果たします。 冷却時間は金型サイクルタイムの約60%を占めるため、製品の品質を確保しながら冷却時間を短縮する方法は、生産時間を短縮するための重要な要素です。

金型に入れるプラスチックの溶融温度は通常約150°C~300°Cです。プラスチック材料を高温で金型に入れると、プラスチック材料からの大量の熱が金型に伝わり、金型冷却システムを介して冷却される必要があります。冷却システムが効果的に機能していない場合、金型温度が継続的に上昇し、生産サイクルに大きな影響を与える可能性があります。

目的

- プラスチック材料が均一に冷却されるように、金型を安定した温度に保ちます。

- 急速冷却、熱が時間内に冷却されず、製品の変形を引き起こし、それによって廃棄物が発生する場合を回避します。

- サイクルタイムを短縮し、生産能力を向上させます。

射出成形金型を冷却する方法

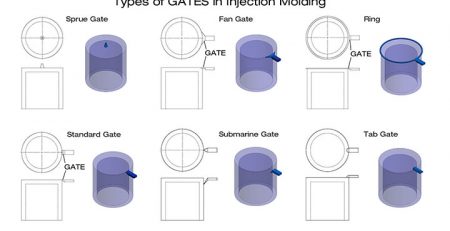

冷却システムには、空冷式または液冷式の2つの標準的な方法があります。

- 空冷金型は、周囲の空気に熱を放散して射出成形金型内で冷却するのに時間がかかるため、あまり使用されません。 この方法では、周囲の冷却コストが増加する可能性があります。

- 液冷金型が主な冷却源であり、エチレングリコールと水が最も一般的に使用される液体混合物です。 冷却水は、金型を流れるときに、金型から熱を取り除きます。 エチレングリコールは、金型冷却パイプライン内での錆の発生を防ぎ、製造中に金型を一定の温度に保つのに役立ちます。

冷却システムの設計

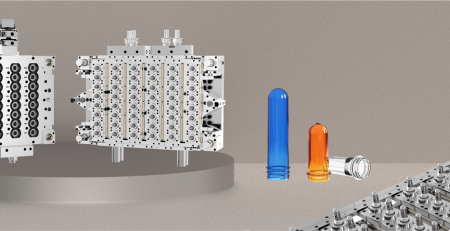

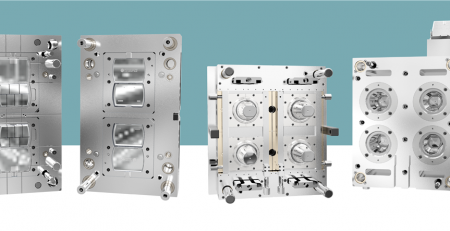

新しい射出成形金型用容器冷却システムを設計する場合、冷却を最大化し、サイクル時間を短縮するために対処する必要のあるいくつかの問題があります。

- 金型内の冷却チャネルは、製品の最も厚い部分の近くにある必要があります。

- 適切な冷却チャネルを配置し、高効率のために複数の小さな冷却チャネルを使用する

- 反りを防ぐために、金型の両側に冷却システムを均等に配置します。

- 適切な冷却管サイズ:直径5〜13mm(3/16″ -1/2″)。

- 熱伝導率の高い金型材料を選択してください。

- 合理的なプラスチック製品を設計します。

- プラスチック製品の厚い箇所で冷却を強化します。

- 冷却水の出口と入口の温度差を厳密に制御します。

いくつかの冷却方法

バッフル板式冷却 (Baffle system)

通常の冷却チャネルによって、効果的に冷却できない金型の箇所では、バッフルを使用できます。 バッフルは、冷却水の流れを必要な箇所にリダイレクトします。

バッフルは、冷却スロットに金属板を挿入することによって構造される冷却システムのコンポーネントです。 バッフルは、冷却水がバッフルの一方の側を上に流れ、もう一方の側を下に流れるのを助けます。

バッフルの流れ面積が小さいため、流れ抵抗が大きくなります。 したがって、バッフルのサイズとこの領域の水配管を設計する際には注意が必要です。

ノズル式冷却(Bubblers)

冷却水はパイプの下部に入り、上部に押し出されてスプレーされます。 そこから、冷却水はノズルの外側を流れ、メインの冷却水の配管に戻ります。 この方法は、厚さの制限のために大きな冷却材経路を使用できない薄いコアで最もよく使用されます。

アングルホール状システムを設計する(Angle holed design)

この方法では、コーナーにドリルで穴を開けて、冷却水が流れる経路を作成します。 この方法の主な難しさは、ボアホールが均一な直径で交差しなければならないことです。

したがって、ドリルビットの長さを実際の水配管より長くする必要があります。 小さなボアホールのある深い穴は、EDMで加工できます。

ステップホール状冷却システム(Stepped hole design)

このシステムは、アングルホールシステムよりも設計が簡単ですが、このシステムの欠点は、穴を開けた後、流れを調整するために一端を塞ぐ必要があることです。 ただし、材料間の温度差により冷却水が漏れる可能性があるため、ストッパーは金型材料と同じ材料を使用する必要があります。

サーマルピンによって冷却

サーマルピンは高温ヒートパイプであり、射出成形、ブロー、押出成形などのさまざまな成形装置で使用されます。 小さなコアでは、ヒートシンクピンにより、水冷システムにアクセスできない領域での冷却が可能になります。 サーマルピンは、金型から熱をとり、それをメインの水配管に伝達するのに役立ち、配置される箇所の温度を下げるのに役立ちます。

主な水配管のレイアウト

平行冷却チャンネル

平行な冷却チャネルは、供給パイプからメインパイプまでまっすぐに開けられます。 平行設計の流れ特性により、異なる冷却チャネルに沿った流量は、個々の冷却チャネルの流れ抵抗に応じて変化する可能性があります。

通常、金型の各キャビティとコア側には、独自の平行冷却チャネルシステムがあります。 システムあたりの冷却チャネルの数は、金型のサイズと複雑さによって異なります。

シリアル冷却チャネル

冷却水入口から出口までループで接続された冷却チャネルは、シリアル冷却チャネルと呼ばれます。 このタイプのシリアル冷却は、金型製作で最も一般的に見られます。 設計上、冷却チャネルのサイズが均一である場合、冷却水は全長にわたって流量を維持できますが、冷却水が冷却チャネルの全経路に沿ってすべての熱を吸収するため、金型の入口と出口で冷却水の温度を上げるように注意する必要があります。精密金型の場合、入口と出口で冷却水の温度差は3°C〜5°Cである必要があります。

製品品質に対する冷却プロセスの影響

表面光沢:多くの材料は、生産において高い表面仕上げを達成するために、比較的高い金型表面温度を必要とします。金型温度が箇所ごとに異なる場合、製品の表面の光沢が異なります

残留応力:残留応力は、樹脂充填または圧力保持中のせん断応力の結果です。 溶融による応力に加えて、製品の表面温度が異なるために、異なるゾーンが異なる速度で冷却されると、残留応力も発生します。 これらの残留応力は、機械加工時に製品の故障、反りまたは変形の原因となる可能性があります。 これらの応力を軽減するには、均一な冷却が必要です。

結晶化度:半結晶性材料の射出成形中に示される結晶化度は、接着剤の冷却によって影響を受けます。 製品冷却時の結晶化度の違いは体積収縮に影響を与えるため、必要な寸法公差を維持することは困難です。 さまざまな箇所での体積収縮の大幅な変化は、多くの場合、製品の反りの原因です。

反り:金型の上面と下面の温度が違う場合、製品が金型から押出されると、上面と下面の熱収縮率が違うため、製品は反ります。

サイクルタイム:ほとんどの場合、サイクルタイムは製品の温度が安全なスプレー温度に下がるのにかかる時間です。 プラスチックの充填及び圧力保持プロセスが最適化されている場合、冷却能力を向上させることで冷却時間を大幅に短縮できます。 通常、冷却時間はサイクル時間の(60%-80%)を占めるため、冷却時間を短縮すると、サイクル時間と製造コストを大幅に削減できます。

Duy tan精密金型会社は金型製造業界で25年の経験があり、

コンタクト :