CÁC LOẠI CỔNG BƠM TRONG LÀM KHUÔN

CỔNG BƠM LÀ GÌ?

Miệng phun hay còn gọi là cổng bơm, miêng phun là nơi giao nhau hẹp giữa kênh dẫn chính và lòng khuôn. Đây là điểm mà nhựa nóng chảy sẽ đi vào lòng khuôn.Nhựa nóng chảy được bơm vào sẽ đông đặc bên trong lòng khuôn để tạo thành sản phẩm, nhưng nhựa cũng đông đặc ở cổng, điều này để lại một phần nhựa dư ra ở sản phẩm. Do đó, phần nhựa này cần được loại bỏ để thu được thành phẩm bằng cách cắt thủ công trên khuôn 2 tấm hoặc ngắt tự động trên khuôn 3 tấm. Sau khi loại bỏ cổng bơm ra khỏi sản phẩm nhựa chúng để lại một vết ở nơi chúng đã được loại bỏ.

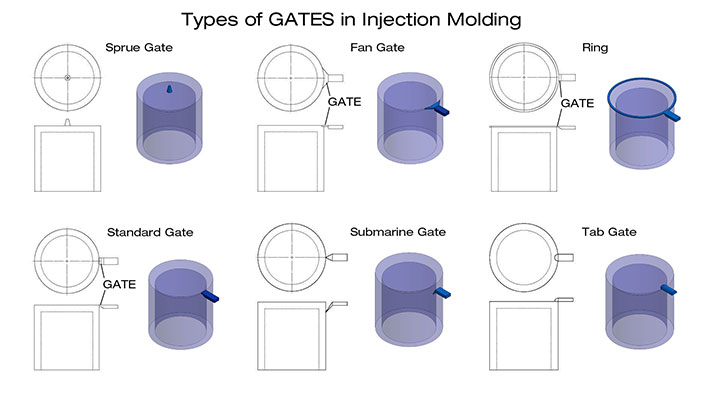

Các cổng bơm có thể được đặt ở nhiều điểm khác nhau xung quanh lòng khuôn, tùy thuộc vào sản phẩm và vật liệu. Chúng có thể có các dạng khác nhau như: tròn, dẹp, một số được làm thon, một số duy trì một đường kính nhất quán.

Tại sao loại cổng và vị trí cổng lại quan trọng?

Cổng bơm (Gates) có thể ảnh hưởng đến thời gian chu kỳ tổng thể, chi phí của khuôn và độ hoàn thiện thẩm mỹ của sản phẩm nhựa. Do đó, khi chế tạo khuôn các kỹ sư phải xác định được loại cổng bơm và vị trị đặt cổng bơm trước khi thiết kế làm khuôn.

Việc xác định vị trí cổng bơm để vật liệu đi vào lòng khuôn và kiểu cổng có thể ảnh hưởng đến áp lực bơm và nhiệt độ nung chảy nhựa. Điều này lại có tác động lớn đến việc điền đầy nhựa vào lòng khuôn. Cổng bơm nhỏ có thể gây tăng áp lực bơm vào lòng khuôn dẫn đến hiện tượng phản áp, tạo ra các vân xung quanh cổng bơm.

Cổng bơm cũng cần được đặt ở khoảng cách an toàn với ty vị trí lói hoặc bung. Vị trí lý tưởng là gần các khu vực có thành dày để tạo điều kiện cho dòng chảy và ngăn các khuyết tật sản phẩm.

Các loại cổng bơm phổ biến

Loại 1: Cổng submarine

Cổng submarine là loại cổng ép phun được sử dụng trong khuôn hai tấm. Cổng submarine thường được đặt ở một góc để có thể làm đầy khuôn phun một cách hiệu quả. Cổng sudmarine là một lựa chọn tốt cho một số loại nhựa bao gồm ABS (Acrylonitrile Butadiene Styrene), polypropylene (PP), polyethylene mật độ thấp (LDPE) và polyethylene mật độ cao (HDPE).

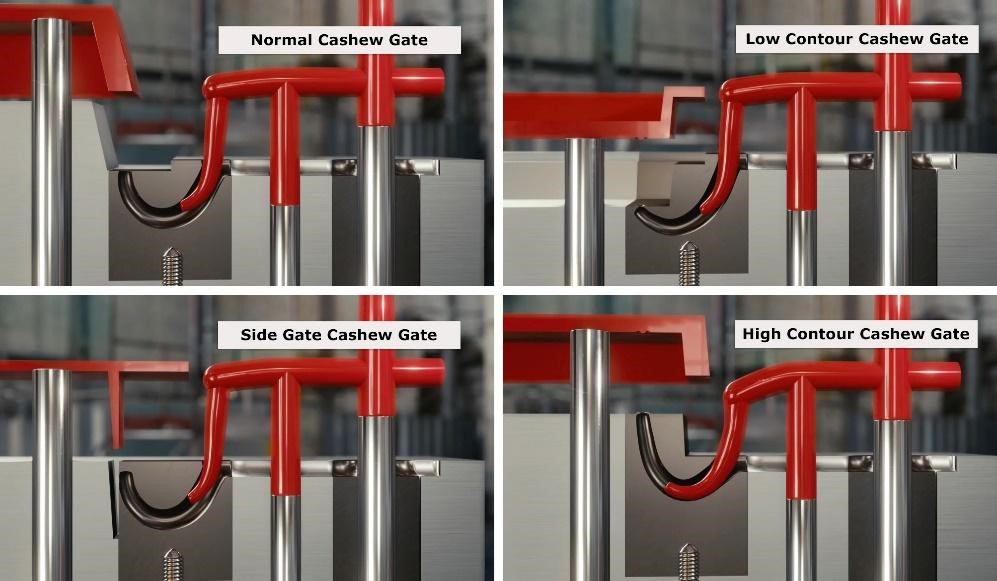

Loại 2: Cashew gate

Cổng Cashew thường được sử dụng cho các sản phẩm có thể bị biến dạng trong quá trình loại bỏ cổng. Cổng Cashew có khả năng tiếp cận các khu vực khó của khuôn ép mà không thể kết nối bằng cổng submarine tiêu chuẩn. Loại cổng này không bị hạn chế bởi loại nhựa.

Loại 3: Cổng hông (Edge Gate)

Edge Gate là loại cổng được thiết kế đơn giản nhất. Edge Gate được sử dụng trên cạnh của một sản phẩm ở phần dày hơn. Chúng không để lại dấu chìm hoặc khuyết tật bề mặt sau khi ép. Cổng hông không yêu cầu cao về đặc tính của nhựa, là một lựa chọn tốt nếu thiết kế đơn giản để tối ưu quá trình ép phun.

Loại 4: Sprue Gate (Cổng trực tiếp)

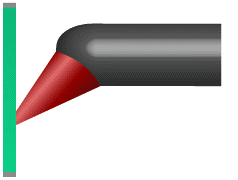

Cổng trực tiếp là một loại cổng đơn giản và được sử dụng phổ biến trong ép phun. Nó có tiết diện tròn với hình nón cho phép giảm áp suất trong quá trình ép phun. Thiết kế đơn giản của chúng khiến chúng trở thành một lựa chọn tốt để giảm giá thành khuôn, nhưng chúng có thể để lại dấu trên sản phẩm. Chúng cũng cần được cắt bỏ thủ công khỏi sản phẩm nhựa, do đó cần thêm nhân lực để loại bỏ chúng sau khi ép. Cổng trực tiếp phù hợp với tất cả các loại nhựa.

Loại 5: Diaphragm Gate

Diaphragm Gate có hình dáng tương tự như Cổng Sprue. Những loại cổng này thường được sử dụng với các sản phẩm có hình dạng đồng tâm. Một trong những đặc điểm tốt nhất của Diaphragm Gate là khả năng hạn chế tối đa các đường hàn và một phần cong vênh sau khi ép, thường được sử dụng trong các sản phẩm nhựa lớn, đòi hỏi một lượng nhựa đáng kể để hoàn thành quá trình ép và điền đầy hoàn toàn bộ phận. Thiết kế cổng này rất hữu ích cho hầu hết các loại nhựa.

Loại 6: Cổng nhiệt (hot tip gates)

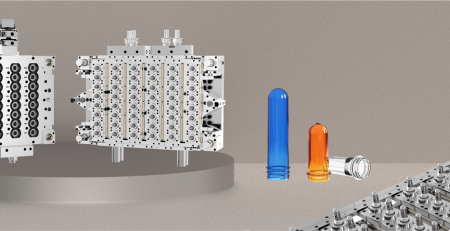

Cổng nhiệt là kiểu cổng được sử dụng riêng với hệ thống khuôn Hot runner. Cổng nhiệt được sử dụng trong khuôn hot runner để hỗ trợ quá trình điều đầy nhựa vào lòng khuôn. Loại cổng này giúp không phải loại bỏ phần nhựa kênh dẫn keo ra khỏi sản phẩm sau khi quá trình ép hoàn thành. Nó có thể làm giảm thời gian chu kỳ của quá trình ép phun đồng thời giảm chi phí tổng thể của việc chế tạo bộ phận. Cổng này thường để lại một vệt nhỏ sau quá trình ép. Cổng nhiệt cũng có thể được sử dụng với hầu hết các loại nhựa.

Các lưu ý khi đặt cổng bơm

- Cần đặt cổng bơm ở vị trí có độ dày thành lớn nhất để nhựa phân bổ từ bộ phận dày đến bộ phận mỏng một cách đồng đều, giảm áp lực bơm.

- Dựa vào kết cấu khuôn, hình dạng sản phẩm, mức độ yêu cầu về thẩm mỹ để lựa chọn loại cổng bơm và vị trí đặt khuôn phù hợp.

- Vị trí tối ưu giúp nhựa dễ dàng điền đầy vào các sản phẩm.

- Nên đặt cổng bơm ở vị trí không quan trọng của sản phẩm, nơi không ảnh hưởng đến thẩm mỹ của sản phẩm.

- Cổng bơm và các lỗ thoát khi cần được bố trí phù hợp để không khí có thể dễ dàng thoát ra ngoài.

- Dựa vào yêu cầu về khuôn và giá thành khuôn lựa chọn cổng bợm phù hợp với mức giá.

- Đối với các sản phẩm tròn hoặc nón cần đặt cổng bơm tại tâm để duy trì tính đồng tâm.

- Cổng bơm thường được giữ ở kích thước nhỏ nhất để đảm bảo thẩm mỹ và tích kiệm nguyên liệu nhựa. Tuy nhiên cần phải tính toán kích thước phù hợp để vẫn đảm bảo chất lượng sản phẩm.

- Có thể đặt nhiều cổng bơm khi cần thiết.

- Sử dụng các phẩm mềm mô phỏng dòng chảy nhựa như Moldflow, để xác định vị trí đặt cổng bơm tối ưu và dự đoán trước các khuyết tật sản phẩm có thể xảy ra.