19

4月

ボトルブローは、プラスチック材料から空のボトルを作成するプロセスです。このプロセスには、プリフォーム又はプラスチックチューブ(パリソン)の形でプラスチックを加熱及び膨張させることが含まれます。 二つのモールドプレートの間に配置されたプラスチック部品は、成形品の形状に似た中空形状になっています。次に、金型内部の形状に接触してフィットするまでプラスチックに空気を吹き込んで膨らませます。ブロープロセスが完了すると、製品は冷却され、押し出され、二次プロセスの準備のために余分な部分がトリミングされます。

ブロー成形には、主に射出ブロー成形(injection blow molding)と押出しブロー成形(extrusion blow molding)の2種類があります。これら2つの技術の主な違いは、ブロー成形がプリフォームの製造を実行し、ブロー実行時にプリフォームを保管して再加熱できることです。押出しブロー技術は、筒状の樹脂(パリソン)を製造するプロセスを実行し、パリソンが作成されたらすぐにブローする必要があります。

ブロー技術の歴史

ペットボトルのブロー技術は、古代の吹きガラスプロセスにそのルーツがあります。 溶融状態のガラスとプラスチックの両方を簡単に希望の形状に作成できます。 最初の吹きガラスプロセスは、フリーブローと呼ばれていました、紀元前1世紀頃に作成されました。 西暦1世紀までに、ブロー金型が形成され、ブロープロセスが自由形状に置き換わり始めました。

1850年、Samuel Armstrongは、ブロー成形材料として天然ゴムの使用について特許を取得しました。 1930年に、酢酸セルロースを原料として使用するPlax Corporationの最初の成形機が開発され、1939年に、英国のインペリアル化学工業によって低密度ポリエチレン(LDPE)が作成されました。 LDPEはブロー成形に適しています。ブロー成形は、ペットボトルのブロー成形業界の発展への道を開きました。 1950年代までに、ブロー成形業界は正式に開発され、商業化され、今日の最新のボトルブロー技術への道を開きました。

ブロー成形プロセス

ブロー成形は、溶融、均質化、押し出し、成形(ブロー)、冷却、及び押し出しからなる非常に単純なプロセスです。 各種製造工場では、冷却サイクル又は追加の加熱や添加剤と着色剤の組み合わせなどの追加のプロセスを使用する場合があります。 これらの追加プロセスは、設計と最終製品の使用目的によって異なります。

熱によるプラスチックの可塑化と溶融:プラスチックペレットがスクリュー、押出機に侵入して通過するとき、プラスチックは連続練りと加熱によって溶融します。 プラスチックを溶かすための熱を提供するために、電気加熱部品又は加熱リングが押出機の周りに巻かれています。 押出機スクリューは、各樹脂の仕様に均一に十分なせん断力と圧縮力を提供するように設計されています。

プラスチックを筒状の樹脂(パリソン)又はプリフォームに成形する:このプロセスは、デュアルプロセスになる前に、プラスチックをパリソン又はプリフォームの形に変換するのに役立ちます。

パリソンクランプ(型を閉じる):モールドプレートの2つの部分がパリソンでクランプされ、ボトルブロープロセスを実行するための穴が1つだけ残されます

ブロープラスチック:圧縮空気がプリフォームの内部に導入され、パリソンが隙間を埋めて金型の壁と一致するまで膨らませ、金型の形状に合わせて成形します。

製品の冷却と取り出す:プラスチックが金型壁に接触すると、製品のサイズを安定させるために所定の速度で冷却されます。 冷却後、金型が開き、製品が取り出されます。

トリミング、バリの除去:ブロー成形プロセスが完了した後、ほとんどのブロー成形金型にはバリと余分なプラスチックがあるため、製品の要件に応じてこれらの部品を除去する必要があります。

リークテスト:ペットボトルとパッケージで行う必要のあるプロセスです。... read more

13

5月

2プレートモールドコンセプト

コンセプト:金型はプラスチック製品を成形するための装置です。 必要な数の射出成形サイクルで使用できるように設計されています。 構造の面では、金型は一緒に組み立てられた多くの部品のクラスターです。 製品を成形するためにプラスチックが注入され、冷却されて押出される場所。

2プレート金型は代表的な金型であり、構造がシンプルなため、製造工程においてもシンプルで信頼性があります。 通常、2プレート金型には可動部品がほとんどありません。 固定プレートと可動プレートを含みます。

2プレート金型の主構造

金型は2つの主要な部分に分かれています:

プラスチック製品の外形を決定する凹部は、金型キャビティ(雌型とも呼ばれます)と呼ばれ、通常、射出成形機の可動プレートに取り付けられます。

プラスチック製品の内部形状を決定する凸部はコア(オス型とも呼ばれます)と呼ばれ、通常、射出成形機の固定プレートに取り付けられます。

コアとキャビティの接触部はパーティングラインと呼ばれます。

製品は、金型の2つの部分の間に形成されます。 これらの2つの部分の間のスペースはプラスチックで充填され、製品の形にします。 成形後のプラスチック製品は冷却され、金型から押し出されます。

2プレート金型構造

射出成形サイクルに従って金型を操作できるようにするため、および成形機で金型操作を操作できるようにするために、金型には他の多くの補助システムが必要です。

固定側取付板:固定金型部品を成形機に固定します

ロケーティングリング:成形機のノズルをノズルシルバーで正しい位置に配置します。

スプルー:樹脂を成形機のノズルからガイドシステムに導きます。

固定型板:キャビティインサートが含まれています。

キャビティインサート:製品を形作るために、コアインサートと一緒になります。

ガイドブッシュ:ガイドネイルと一緒に、金型の開閉プロセスをガイドし、同時に静止状態で位置決めの役割も果たします。

ガイドピン:

可動型板:コアインサートが含まれています。

コアインサート

メインピラー:押し出すシステム用の空きスペースを作成します。

可動側取付板:可動金型部品を成形機に固定します。

エジェクターガイドブッシュ:ガイドピンと一緒に、押し出すシステムはうまく機能します。

エジェクタガイドピン:

サポートピラー:金型を閉じるときの可動型板のサポート。

ワッシャー:プッシャーシステムの製品押し出しプロセス中のストッパーとして機能し、スプリングの安全性を保護します。

リターンピン:システムを元の位置に復元します。

イジェクタープレート下:成形機のエジェクタシリンダーの力に耐えるインジェクタプレート上と一緒に、イジェクターピンに力を伝達し、製品を押し出します。

イジェクタープレート上:テーパーピンセット、テーパーブッシングセット

とともに、製品の共摺りについて精度を高め、金型のずれを回避します。

テーパーブッシングセット

エジェクターピン:製品を突き出します。

入れ子寄せカシブロック:入れ子寄せカシブロックを締めると、2つのインサートが標準角度で配置され、精度が向上します。入れ子寄せカシブロックがない場合、2つのキャビティ間でずれないようにモールドプレートの加工はより複雑になります。

動作原理

ステップ1:金型を閉じます

成型すると、ノズルはスプルー(3)に近づき、ロケーティングリング(2)のおかげで正しい位置に配置されます。

ステップ2:充填します。

溶融したプラスチックは、ノズルからスプルーを介して注入して、ランナーシステムにで入り込んで、すべての金型キャビティを充填します。

ステップ3:製品を冷却して成形します。

すべての空洞を充填した後、成形機は型閉プロセスをそのまま維持します。 このとき、製品は冷却システムによって冷却されます(冷却プロセスは成形プロセス全体で行われます)。

ステップ4:型を開き、製品を押し出します。

金型にプラスチックを充填した後、機械は金型を分離し、製品を取り出すプロセスのためのスペースを作成します。 このとき、機械の製品エジェクタシリンダがエジェクタプレート(17)に力を加え、エジェクタプレートがエジェクターピン(21)を押し出し、エジェクターピンが製品を押し出します。 製品を突き出した後、エジェクタシステムはスプリングによって、部分的に戻しますが、元の位置ではなく、まだギャップがあります。

ステップ5:金型を閉じ、新しいサイクルを継続します。

プレスが金型を閉じると、モールドプレートが力を加えてリターンピン(16)を押し、リターンピンがエジェクタプレートに力を加えてエジェクタシステムを元の位置に押します。 新しいプレスサイクルを続けます。

2プレートモールドのメリット

シンプルな構造で、生産時の操作が簡単です。

他の金型に比べて金型の製造コストが低くなります。

シンプルな構造、長い金型寿命、メンテナンスと修理が少ない。

短いサイクルタイム。

2プレート金型の場合、ゲートの位置と形状を選択しやすくなります。

大量生産の場合は、コストと時間を節約します。

デメリット

ランナーは製品と一緒に落とされます。 したがって、成形プロセスが完了したら、製品のランナーを取り除く必要があります。

ゲート位置が限られているため、大型製品の成形が困難です。

ゲート位置の選択は限られているため、樹脂は通常、製品の側面と外側から注入されます。

結論:

これは最も基本的で一般的なタイプの金型であり、前部金型と後部金型の2つの部分のみで、その上に1つ以上のキャビティとコアがあります。 下記の5つの主要なシステムで構成されています:

位置決めおよびガイドシステム

プラスチック供給システム

製品エジェクタシステム

冷却システム

エア排気システム

他の金型と比較して、成形プロセス、美観、製品量に対応できる場合は、2プレート金型が推奨されることがよくあります。 より大きな製品の場合、射出プロセスを確実にするために3プレート金型がよく使用されます。

read more

23

5月

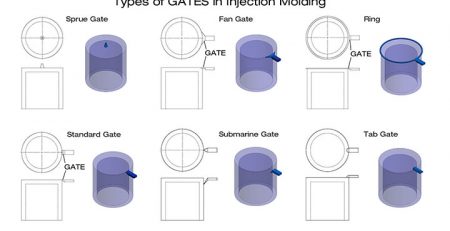

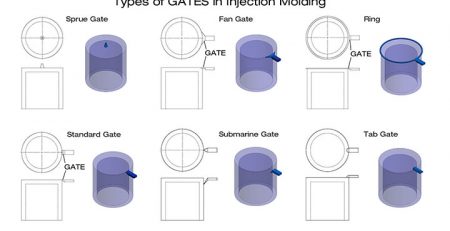

ゲートとは何ですか?

ゲートは、メインチャネルと金型キャビティの間の狭い交差点です。 これは、溶融プラスチックが金型キャビティに流入するポイントです。 注入された溶融プラスチックは金型キャビティ内で固化して製品を形成しますが、プラスチックはゲートでも固化するため、製品にプラスチックが残ります。 したがって、このプラスチック部品を取り外して、2プレート金型で手動切断するか、3プレート金型で自動切断して完成品を得る必要があります。 プラスチック製品からゲートを取り外した後、取り外した場所に跡が残ります。

ゲートは、製品と材料に応じて、キャビティ周辺のさまざまなポイントに配置できます。 それらは、丸い、平らな、いくつかは細いくなっている、いくつかは一定の直径を維持するなど、さまざまな形状を持つことができます。

ゲートの種類と位置が重要なのはなぜですか?

ゲート(Gate)は、全体的なサイクル時間、金型のコスト、及びプラスチック製品の美的仕上げに影響を与える可能性があります。 したがって、金型を作成する場合、エンジニアは金型を設計する前に、ゲートのタイプとゲートの位置を決定する必要があります。

金型キャビティに入る材料のゲート位置とゲートを決定すると、射出圧力とプラスチック溶融温度に影響を与える可能性があります。これは、金型キャビティ内のプラスチック充填に大きな影響を与えます。 小さなゲートは、金型キャビティへの射出圧力を増加させ、背圧を引き起こし、ゲートの周囲にフローマークを形成する可能性があります。

ゲートは、エジェクターピンの位置から安全な距離に配置する必要もあります。 流れを促進し、製品の欠陥を防ぐために、理想的な位置は大きな肉厚がある箇所の近くです。

タイプ 1:サブマリンゲート(Submarine Gate)

サブマリンゲートは、2プレート金型で使用される射出成形ゲートタイプです。サブマリンゲートは通常、射出成形金型を効率的に充填できるように角に配置されます。 サドマリンゲートは、ABS(アクリロニトリルブタジ

エンスチレン)、ポリプロピレン(PP)、低密度ポリエチレン(LDPE)、高密度ポリエチレン(HDPE)などのいくつかのプラスチックに適しています。

タイプ2:カシューゲート(Cashew gate)

カシューゲートは、ゲートの取り外し中に変形する可能性のある製品に一般的に使用されます。 カシューゲートは、標準のサブマリンゲートでは接続できない射出成形金型の難しい箇所にアクセスできます。 このタイプのゲートは、プラスチックのタイプによって制限されません。

タイプ3:エッジゲート(Edge Gate)

エッジゲートは、最も単純に設計されたゲートタイプです。 エッジゲートは、製品の厚い部分のエッジに使用されます。 射出成形後に沈み跡や表面欠陥を残しません。 エッジゲートはプラスチックの高い特性を必要とせず、射出成形プロセスを最適化するための設計が単純な場合に適しています。

タイプ4:スプルーゲート(ダイレクトゲート)

ダイレクトゲートはシンプルゲートタイプで、射出成形で一般的に使用されています。 それは、射出成形中の圧力解放を可能にする円錐を備えた円形の断面を持っています。... read more

01

12月

一般的な種類のプラスチックを区別する

プラスチックは、多種多様な製品の製造に使用される必須成分です。 いくつかの物品は、ペットボトル、くし、飲料用容器などプラスチックで作られる。プラスチックを使用する場合、ユーザーとメーカーは、適切な目的で使用するために、使用されるプラスチックの種類を明確に確定する必要があります。 普通、製品には特定の識別番号(SPIコード)が割り当てられますが、製品にプラスチックの種類が記載されていない場合があり、ユーザーがそれらを区別するのが困難になります。

下記の記事DuyTanMoldは、「様々な種類のプラスチックをどのように区別しますか?」という質問に答えます。

プラスチック製品でリサイクルシンボルよる区別する

ほとんどのプラスチック製品のプラスチック表面の下側または上側には、3つの矢印の三角形のリサイクルシンボルの内側に少数があります。 この番号は、ユーザーが製品のプラスチックの種類を簡単に識別できるようにします。 プラスチックの種類ごとに、一つの分子または様々な分子のセットで構成されています。 プラスチックがリサイクルされるとき、様々な分子は混合されません。このため、 様々な種類のプラスチックを別々に分離される必要がある。リサイクル番号は、様々な種類のプラスチックを分類するための統一された方法であり、リサイクル業者が分類プロセスを行うのに役立ちます。

この記号は、国際標準化機構(ASTM)によって発行された樹脂識別コード(Resin Identification code-RIC)と呼ばれます。 これに対応して、三角形に1〜7の数字が表示され、それぞれの数字は異なる意味を表します。 これは、ペットボトルを構成するプラスチックの種類を表す番号記号です。

ポリエチレンテレフタレート(PETE又はPET)

用途:PETは、コンシューマ向け製品で最も一般的に使用されているプラスチックの1つであり、ほとんどのウォーターボトル、ボトル、及び一部の包装にあります。

安全性のレベル:ペットボトルは食品や飲料に安全であると考えられています。科学者はペットボトルを1回だけ使用することを推奨しています。未処理の再利用を繰り返すと、細菌汚染や発がん性物質(antimonyとphthalates)の放出を引き起こす可能性があります。

リサイクル可能性:PETは、ボトルからボトルへ (bottle-to-bottle) 完全にリサイクル可能な材料です。

一般的にリサイクルPETから作られる製品には、新しいペットボトル、カーペット、衣類、工業用ベルト、ロープ、自動車部品、コートのフィラー、冬の寝袋、建材、保護パッケージが含まれます。

高密度ポリエチレン(HDPE)

用途:石油から作られたHDPEは、「アルカセン」または「ポリエチレン」と呼ばれることもあります。 高密度プラスチックとして、HDPEはプラスチックボトル、水道管、コンベヤーベルト、化粧品包装、化学薬品、屋外工具の製造に使用されています。

安全性のレベル:高密度HDPEは非常に優れた耐摩耗性を備えています。 HDPE製品は低温と高温の両方に耐えるため、様々な気象条件で使用できます。 彼らは多くの過酷な化学物質に耐えることができます。 これは、ユーザーにとって最も安全なプラスチックの1つです。

リサイクル可能性:HDPEはほとんど生分解性がなく、自然環境に危険な物質を生成しません。彼らは完全にリサイクルして、バージンプラスチックとして使用できます。

ポリ塩化ビニル(PVC)

用途:PVCは、ポリエチレンやポリプロピレンに次いで、世界で3番目に広く生産されている合成プラスチックポリマーです。 PVCの硬質フォームは、パイプ路線やドアや窓などの建設、ボトルの生産、非食品包装、磁気カードや銀行カードなどのカードなどのアプリケーションで使用されます。

安全性のレベル:PVCには、phthalates、鉛、cadmium・或いはorganotinsなどの危険な化学添加物が含まれており、健康に影響を与える可能性があります。 これらの有毒な添加物は、時間の経過とともに空気中に逃げるか蒸発するか可能性があり、ユーザー、特に子供に危険をもたらします。

リサイクル可能性:PVCはリサイクルがほぼ不可能です。 したがって、PVCの使用をできるだけ制限する必要があります。

低密度ポリエチレン(LDPE)

用途:LDPEは、様々な容器、ディスペンシングボトル、薬品・化粧品容器用ボトル、ストロー、ビニール袋の製造に広く使用されています。 ビニール袋として最も一般的に使用されます

安全性のレベル:LDPEは化学的に耐性があり、細菌汚染の影響を受けにくく、様々な温度で食品を保存するために使用した場合に有害な毒素を漏らしません。... read more

28

4月

FMCG市場は絶えず変化して企業は製品のライフサイクルがますます短くなることに対して柔軟に適応する必要がある。生産コストは下がらず高昇しています。したがって、企業は常に利益を最大化するために包装コストを削減することを考えています。

コストを削減するために、パッキングメーカーは、金型生産の量とコストを削減するように技術を絶えず改善しています。そのため、現在のPETボトル生産は、2つの主要な方法に分かれています。それは一段のインジェクションブロー成形プロセスと2段階のインジェクションブロー成形プロセスです。企業は、生産する製品の生産性、形状、サイズ、品質、量に合った方法を選択する必要があります。

以下の詳細につきましては、DuyTan Moldは、これらニ方法の根本的な違いを分析します。

1/ 一段のインジェクションブロー成形プロセスとは?

これは、1台のマシンでプリフォームを作成し、プラスチック製品にプリフォームを吹き込むプロセスです。

一段のインジェクションブロー成形技術による原材料のボトルへの変換は、以下の手順に従います。

PET材料を乾燥する。

各種のプリフォームの製品を成形するために、ノズルを通してプリフォーム成型の金型に原材料を溶解して射出する。

射出した製品を120°Cの温度まで冷却する

プリフォームモールドからブローモールドにまだ暖かい内、プリフォームを移し、ボトルをプローするプロセスを行いましたます。

一段の金型吹き出しプロセスの利点と応用

1台の機械でワークを成型してボトルを吹き付けるプロセス、また、製品の熱を加熱し保持するプロセスは表面および他の物体に接触されないまたは衝突しない閉じたプロセスで行われるため、製品は、汚れなしで、そのまま、光沢のある表面を維持することができます。それは、綺麗な製品を要求し、市場で高い販売価格を持っている製品を生産するために適しています。化粧品容器、エッセンシャルオイル、ボディケアなどの化粧品業界で最も適用されています.PET、PP、HDPE、PCなどの色々な材料でボトルを製造することが可能です。

一段のインジェクションブロー成形プロセスの利点は、以下の通りです。

コンパクトで柔軟なシステムです。

吹き出されたボトルは汚れが付かない、また、傷が付かない。

小量または中量があるプロジェクトに適しています。

半製品を保管する必要がないため、数量及びプリフォームの生産プロセスを制御できる。

元のスクリューを制御できる。

2段階のインジェクションブロー成形より複雑な形状をプロー成形しやすい。

一段階のインジェクションブロー成形プロセスの欠点

プロー成型する前にプリフォームの品質チェックを行うことは困難です。

したがって、オペレータは、インジェクション及びプロー中に発生する欠陥を制御するためにインジェクション及びプローすることについて把握が必要です。

この方法は、インジェクションやプロー成形の両方のためのより多くの周辺機器を必要とし、気候により影響を受けやすく、ボトルを入れるためにより多くの面積を必要とします。

長いサイクル時間。

様々なボトルでプリフォームデザインの柔軟性を制限する。

小型製品に適している。

機械オペレーターは、インジェクションとプロー成形の両方に技術的な専門知識を持っている必要があります。

インジェクション金型やプロー金型は、別の工程により最高の効率を達成できません。

2/ 2段階のインジェクションブロー成形プロセスとは?

この方法では、プロフォームは、成型機と成型金型によって作成され、その後プリフォームが冷却され、半製品として保管されます。ボトルを製造する必要がある場合、プリフォームはボトルのプロー温度まで再び加熱され、ボトルのプロープロセスに移します。

PET のプラスチックを乾燥する。

金型に原料を射出して成型する。

金型を冷却し製品を取る。

PETのプリフォームを室温まで冷却する

半製品の処理と保管する。

プリフォームをプロー機械に移し、再加熱する。

ボトルをプローするプロセスを行う。

2段階の金型吹き込みプロセスの利点

再加熱中には加熱位置、加熱範囲、加熱冷却能力等は、様々なボトル形状とPETのプリフォーム形状に合わせて調整することができます。そして、均等な厚さのボトルを作成するために、プリフォームを均一に伸ばす。そのため、飲料水のボトルや炭酸飲料のボトルなど、高効率で軽量で費用対効果の高いボトルの製造に適しています。ボトルメーカーは、必ずしもプリフォーム金型に投資するわけではありませんが、低数量とき、コストを節約するために市場で既存プリフォームを購入することができます。ブロ機械は、工場の充填ラインに統合することもできます。さらに、分離のことは、メーカーが事前にプリフォームを生産し、在庫または次の営業シーズンを待っている間、別々のプリフォームを取引することができる製品の季節特性を最適化するのに役立ちます。

生産プロセスに柔軟性。

短いサイクル時間。

プロセスはいつでも停止できます。

丸いボトルと比べてより良い肉厚さ。

プリフォームとボトルは別売れる。

大量で生産する

2段階の金型吹き込みプロセスの欠点

インジェクションとプローのステップは別々であるため、ボトルプリフォームは、プローする前に保管せれ、輸送され、および調整される。プローした後もまだ見える衝撃により、プリフォームの表面が傷つくることがある。

再加熱時の内部温度と外部温度の差が大きいため、薄い形状ボトル、正方形ボトル、ハンドル付きのボトルなどのボトルを製造することが困難になります。

高いメンテナンスコスト。

大きな床面積が必要です。

ボトルに傷が生じる可能性がある。

プリフォームの製造中の潜在的な損傷: プリフォームでエラーは、製造プロセスに大きな影響を与える可能性があります。

総括

以上の2 つの生産プロセスの利点と欠点を分析した後、企業に適した生産プロセスは、主に各企業の製品品質と生産数量に依存します。

製品により、金型の開発では、企業は数量を推定し、適切な数の金型を計算する必要があります。Duy Tan Precision Mold Companyでは、一流の信頼的な国際機関の訓練を受けた一流の専門家で25年以上の発展を経ちました。弊社は貴社の金型の問題に関する包括的なソリューションとアドバイスを提供します。

read more

11

2月

金型解熱システム(冷却システム)とは何ですか?

冷却システムは、金型を解熱するのに役立つシステムであり、プラスチックが液体から固体に変化して最終製品の形状を形成するのを助ける役割を果たします。 冷却時間は金型サイクルタイムの約60%を占めるため、製品の品質を確保しながら冷却時間を短縮する方法は、生産時間を短縮するための重要な要素です。

金型に入れるプラスチックの溶融温度は通常約150°C~300°Cです。プラスチック材料を高温で金型に入れると、プラスチック材料からの大量の熱が金型に伝わり、金型冷却システムを介して冷却される必要があります。冷却システムが効果的に機能していない場合、金型温度が継続的に上昇し、生産サイクルに大きな影響を与える可能性があります。

目的

プラスチック材料が均一に冷却されるように、金型を安定した温度に保ちます。

急速冷却、熱が時間内に冷却されず、製品の変形を引き起こし、それによって廃棄物が発生する場合を回避します。

サイクルタイムを短縮し、生産能力を向上させます。

射出成形金型を冷却する方法

冷却システムには、空冷式または液冷式の2つの標準的な方法があります。

空冷金型は、周囲の空気に熱を放散して射出成形金型内で冷却するのに時間がかかるため、あまり使用されません。 この方法では、周囲の冷却コストが増加する可能性があります。

液冷金型が主な冷却源であり、エチレングリコールと水が最も一般的に使用される液体混合物です。 冷却水は、金型を流れるときに、金型から熱を取り除きます。 エチレングリコールは、金型冷却パイプライン内での錆の発生を防ぎ、製造中に金型を一定の温度に保つのに役立ちます。

冷却システムの設計

新しい射出成形金型用容器冷却システムを設計する場合、冷却を最大化し、サイクル時間を短縮するために対処する必要のあるいくつかの問題があります。

金型内の冷却チャネルは、製品の最も厚い部分の近くにある必要があります。

適切な冷却チャネルを配置し、高効率のために複数の小さな冷却チャネルを使用する

反りを防ぐために、金型の両側に冷却システムを均等に配置します。

適切な冷却管サイズ:直径5〜13mm(3/16″ -1/2″)。

熱伝導率の高い金型材料を選択してください。

合理的なプラスチック製品を設計します。

プラスチック製品の厚い箇所で冷却を強化します。

冷却水の出口と入口の温度差を厳密に制御します。

いくつかの冷却方法

バッフル板式冷却 (Baffle system)

通常の冷却チャネルによって、効果的に冷却できない金型の箇所では、バッフルを使用できます。 バッフルは、冷却水の流れを必要な箇所にリダイレクトします。

バッフルは、冷却スロットに金属板を挿入することによって構造される冷却システムのコンポーネントです。 バッフルは、冷却水がバッフルの一方の側を上に流れ、もう一方の側を下に流れるのを助けます。

バッフルの流れ面積が小さいため、流れ抵抗が大きくなります。 したがって、バッフルのサイズとこの領域の水配管を設計する際には注意が必要です。

ノズル式冷却(Bubblers)

冷却水はパイプの下部に入り、上部に押し出されてスプレーされます。 そこから、冷却水はノズルの外側を流れ、メインの冷却水の配管に戻ります。 この方法は、厚さの制限のために大きな冷却材経路を使用できない薄いコアで最もよく使用されます。

アングルホール状システムを設計する(Angle holed design)

この方法では、コーナーにドリルで穴を開けて、冷却水が流れる経路を作成します。 この方法の主な難しさは、ボアホールが均一な直径で交差しなければならないことです。

したがって、ドリルビットの長さを実際の水配管より長くする必要があります。 小さなボアホールのある深い穴は、EDMで加工できます。

ステップホール状冷却システム(Stepped hole design)

このシステムは、アングルホールシステムよりも設計が簡単ですが、このシステムの欠点は、穴を開けた後、流れを調整するために一端を塞ぐ必要があることです。 ただし、材料間の温度差により冷却水が漏れる可能性があるため、ストッパーは金型材料と同じ材料を使用する必要があります。

サーマルピンによって冷却

サーマルピンは高温ヒートパイプであり、射出成形、ブロー、押出成形などのさまざまな成形装置で使用されます。... read more

23

5月

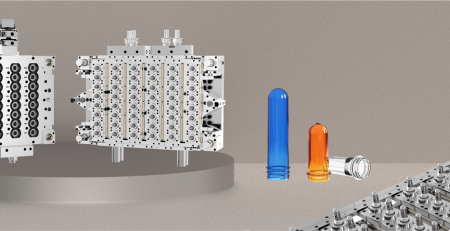

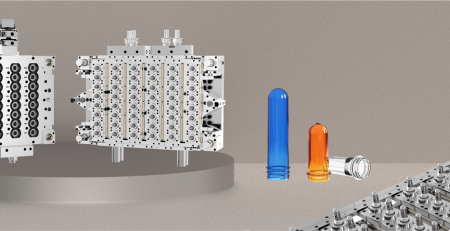

PETプリフォームとはなんですか

試験管のような形をしたPETプリフォームは、射出成形技術で作成され、ポリエチレンテレフタレート(PET)と呼ばれるプラスチック材料を使用します。PETプリフォームの製造は、PETプラスチックボトルの製造の一つの段階です。 ボトルにブローする前に、メーカーは、ブロープロセスに容易にし、ボトルがボトルの体積、高さ、肉厚さ、形状、重量などの適切なパラメーターを達成できるように、プリフォームを作成する必要があります。 エンジニアは、形状、重量、容量などの顧客の要件に基づいて、ペットボトルのタイプごとに最適なプリフォームを設計および製造します。

PETプリフォーム用インジェクション金型とはなんですか

金型は、プラスチック製品を成形するための多くのくぼみを備えた装置です。 必要な数の射出成形サイクルで使用できるように設計されています。 構造の面では、金型は一緒に組み立てられた多くの部品のクラスターです。 ここでプラスチックを注入して製品を成形し、冷却して排出します。

PET製品は長いチューブ形状と薄い肉厚を持っているため、ホットランナー技術はPETプリフォーム射出成形金型を製造する上でほぼ不可欠な要素です。 キャビティとコアの材料も、従来の金型よりも小さくて長いため、慎重に選択する必要があります。製造には非常に高いレベルの精度が必要であり、わずかな偏差でも大きな損傷を引き起こす可能性があります。

PETプラスチックのメリット

PETプラスチックには次のメリットがあります。(1)空気を防ぐ能力。 (2)優れた耐圧性、耐クリープ性。 (3)優れた耐衝撃性。 (4)透明度が高く、表面の光沢があります。 (5)においがない。 (6)使い捨てで安全な飲食物(7)完全にリサイクル可能。

PETプリフォームの利点

さまざまなデザインでボトルや容器を製造する

プリフォームはボトルの形状と体積に基づいて製造されますが、PETプラスチックのブローと伸縮性の能力により、さまざまな体積と形状のプラスチックボトルを柔軟に製造できます。生産されるペットボトルの体積は、元のプリフォームの体積と比較して1/5から1/10に達することができます。

例:15.6gプリフォームは、250mlのベットボトルを生産する又は、最大500mlのベットボトルを生産することもできますが、内部の製品を安全に保護することもできます。

ただし、ブロープロセス中にプリフォームの口のサイズと重量は変化しません。 また、ボトルの重量、形状、体積は、ボトルの硬度だけでなく、支持力にも直接関係するため、用途ごとに適切なプリフォームを選択する必要があります。

わずかなストレージスペースを占有します。

PETプリフォームの保管および輸送能力は、何度もプローされたボトルよりも少ないスペースで占めます。 季節的な性質に基づいて、企業のビジネスシーズンに入る前に、工場の能力を最適化するために、プリフォームを何ヶ月も前に生産することができます。 最大30万から40万プリフォームを収容できる10トンのトラックを輸送する能力について、工場間の輸送コストを削減します。

ボトルの厚さを均等に制御する

再加熱中、加熱位置、加熱範囲、および加熱電力は、さまざまなPETボトルおよびプリフォームの形状に合わせて調整できます。 プリフォームを均等に伸ばして、均一な厚さのボトルを製造できます。

生産の専門化、コスト削減

ボトル製造業者はプリフォーム射出成形金型を投資する必要はありませんが、市場で入手可能なプリフォームを購入することができます。 プローの成形機は、工場の 充填ラインに統合することもできます。 さらに、この分離は、製造業者が製品の季節特性を最適化するのに役立ち、プリフォームを事前に生産して保管するか、次の取引シーズンを待つ間に、別々にプリフォームを取引することができます。

PETプリフォームの製造プロセス。

この方法では、プリフォームを成形機と射出成形金で製造し、次にプリフォームを冷却して半製品として保管します。... read more

04

5月

プラスチック射出成形金型の製造コスト

プラスチック製品の製造において、最初に考慮しなければならないコストは、金型の製造コストです。 製造する製品の複雑さに応じて、金型のコストは1,000ドルから数十万ドルの範囲になります。 キャビティの数が少ない金型は、それに応じてコストが低くなります。 逆に、製造時間が長いため、製品の製造コストが高くなります。 したがって、現在及び将来の出力に基づいて、必要な数の金型キャビティのバランスをとる必要があります。 また、製品ごとにライフサイクルが違うため、適切な耐久性を達成するための金型の計算して製造においても考慮すべき重要な要素です。

プラスチック射出成形金型の製造コストは、下記の色々な要因に依存します

製品サイズ、キャビティの数。

製品の複雑さ。

製品の精度。

使用する金型の構造と技術:2プレート金型、3プレート金型、ホットランナー金型、スレッド金型、スライドなど

金型製造の材料。

金型寿命、メーカーの保証責任。

使用するプラスチックの種類。

製品の美的要件。

このような入力要件がある場合、金型メーカーは最初に金型の総コストと処理時間を計算する必要があります。 その後、熱処理、研磨、仕上げ、表面仕上げなどの他のコストを考慮する必要があります。 金型のあらゆる側面が考慮されていることを確認してください。 すべての費用は、特定の数の製品を含む製品ごとに差し引かれますが、金型の費用が最大の初期投資費用です。 したがって、生産者は利益を得るために考慮に入れなければなりません。

プラスチック材料のコスト。

この費用は、製品に使用されているプラスチックの種類に依存します。 プラスチックコストは、製品あたりの最大の変動費です。 エンジニアリングプラスチックは、一般的に普通のプラスチックよりも高価です。

人件費

プラスチック射出成形法の利点の1つは、プラスチック製造プロセスの自動化が容易なため、人件費が低いことです。

機械の操作コスト

生産時間は多くの要因の影響を受けます。 機械のサイクルが長いほど、エネルギーコスト、機械の摩耗、及び人件費が高くなります。 いくつかの要因が、以下のように、マシンが注文を履行するのにかかる時間に影響を与える可能性があります

製品の複雑さ:製品の形状が複雑な場合や肉厚が大きい場合、製造に必要な時間が長くなります。

キャビティの数:マルチキャビティ金型は開始に費用がかかる場合がありますが、製品は同じ期間に大量に製造されます。

金型の準備時間:金型を機械に挿入し、プロセスを準備・校正するために必要な時間は、製品あたりのコストを増加させる可能性があります

プロジェクトの可能性を考慮する・適切な金型品質の選択

数千を超えるプラスチック製造施設とプラスチック射出成形金型を備えています。 サプライヤーを選ぶときは、多くの要素を考慮する必要があります。 製造能力、品質保証、企業の評判、コスト、納期などが含まれます。 ニーズに合った金型メーカーを見つけるのは時間がかかる場合があります。 したがって、サプライヤに絞り込むことができる生産量要件の決定を検討する必要があります。

金型加工を注文する前に考慮する必要のある基本情報

基本情報

変動費:ユニットあたりの生産コスト(成形、生産後加工、梱包、運送など)。

ユニットあたりの小売価格:各ユニットをいくらで販売していますか。

初回注文数量(単位):初回注文で生産しているユニットの数

金型費用:金型に支払う前払い費用

金型寿命:金型が製品寿命の終わりまでに生産できる製品の数。

管理する必要のある情報

損益分岐点:金型を回収するために販売する必要のある製品の数と、ユニットあたりの変動費。

総注文コスト(最初の注文の場合):金型の購入と注文された製品の製造の合計コスト。

総利益(最初の注文の場合)。

この金型での最大利益:生産金型で生産できる最大利益。

総売上高(初回注文の場合):初回注文で取得できる総売上高。

製品の単位あたりの総コスト:製品の単位あたりに請求されるすべてのコストの合計。

製品の単位あたりの利益:製品の単位あたりに得られる利益。

プロジェクトに適合する金型の選択

金型を注文することを決定する要因を考慮した後、一般的に射出成形金型は、低出力金型と高出力金型の2つのグループに分けることができます。 生産数が少ない場合もありますが、製品の構造や仕上げ能力が求められるため、より高品質な金型を使用する必要があります。

少量生産金型

これは、完全に製造された高品質の部品を提供する専門サービスですが、顧客の要件に応じてわずか50,000個です。... read more

25

7月

プラスチック射出成形プロセスでは、製品のさまざまな条件に適用される多くの種類のプラスチックがあります。 ただし、プラスチック射出プロセスでは、熱可塑性プラスチックの一部の特性が低下したり、製品の要件を満たすことができない場合があります。したがって、製造における添加剤の適用は、プラスチックにより最適な特性を与えるのに役立ちます。プラスチック添加剤は、処理中に失われた特性を安定化または強化するのに役立つ材料の複雑な混合物です。 添加剤を混合することで、プラスチックをより安全に、よりきれいに、より硬く、よりカラフルにすることができます。

どのような添加剤の適用がプラスチックの特性を改善しますか

基本的に、射出成形によってプラスチック製品を製造する目的は、完成品の品質を損なったり低下させたりすることなく、熱可塑性分子を組織化して新しい形状に再成形することです。 処理中にプラスチックの特性が大きく変化すると、添加剤がこれらの問題の解決に役立ちます。

混合プロセスで樹脂と添加剤を混合することにより、達成するプラスチックの物理的、熱的、電気的伝導性、または美的特性を変えるのに役立ちます。 今日、市場には何千もの添加剤があります。 射出成形プロセスで使用される最も一般的な添加剤の用途のいくつかを次に示します。

着色剤:製品に色、蛍光やパターンなどの特殊効果を追加するために使用されます。

抗菌性:食品に関連する又は何度も再利用される製品の表面にバクテリア、カビの蓄積を制御するために使用されます。材料が微生物の攻撃を受けやすく、変色、臭気の喪失、美観の喪失、電気絶縁の喪失、衛生状態、および材料全体の機械的特性の喪失をもたらす可能性があるプラスチック材料の劣化を防ぐのに役立ちます。

帯電防止:静電気を減らすために使用され、電子機器や工業製品で一般的に使用されます。

UVスタビライザー:プラスチックの機械的特性を太陽から保護し、紫外線の吸収を最小限に抑えるために使用されます。

可塑剤と繊維:プラスチックをより柔らかく、より柔軟で、より展性のあるものにするために使用され、プラスチック繊維に強度と剛性を追加します。

難燃剤:製品を耐火性にするため、またはプラスチック製品の燃焼の可能性を排除するため、または燃焼プロセスを遅くするために使用されます。

蛍光増白剤:白色度を改善するために使用されます。

外部潤滑剤:処理中のプラスチックまたは金型への損傷を避けるため。 材料に使用するか、機械に直接使用して、損傷することなく取り扱うことができます。

酸化防止剤:酸素と反応性ポリマーの「酸化」を防ぐのに役立ちます。 酸化は、衝撃強度の低下、伸び、表面のひび割れ、変色を引き起こす可能性があります。 酸化防止剤は、樹脂が高温で処理されるときの熱酸化反応と、樹脂が紫外線にさらされるときの光酸化プロセスを防ぐのに役立ちます。

生分解性:プラスチックをより柔らかく、より柔軟にし、製品の分解性を高めるために使用されます。

フィラー:硬度を向上させたり、材料のコストを削減するために使用される天然物質です。通常、ミネラルベースのフィラーは、樹脂の全体的な「質量」を増加させます。

熱安定剤:処理中のポリマーの劣化を防ぎます。 この処理により、材料メーカーが推奨する温度よりも高い温度になることがよくあります。この場合、熱安定剤がポリマーの分子構造の破壊を防ぎます。

添加剤適用のメリット

添加剤が熱可塑性プラスチックにもたらす利点のリストは次のとおりです。

製造コストの節約:添加剤は製品の寿命を延ばし、性能を向上させます。 プラスチック材料の処理時間と保管を削減するために、成形前または成形中に添加剤を組み込むことができます。

安全性の向上:主に繊維や難燃剤などの添加剤は、衝突時の安全性を高め、家庭や企業での火災のリスクを軽減します。

製品の美観を向上させる:添加剤は、プラスチック製品に新しい形状やパターンを作成したり、伸ばしたり、磨いたり、傷を減らしたり、成形プロセスで残ったマークを隠したりするのに役立ちます。

よりクリーンな製品:医療分野では、プラスチックは低毒性、柔軟性、透明性、および高い衛生要件を備えた保存を必要とします。 したがって、一部の樹脂は、安定性と抗菌性を高めるために添加剤を使用する必要があります。 一般的な添加剤には、安定剤、繊維、可塑剤が含まれます。

寿命を延ばします:天然素材は経年劣化し、継続使用や電流による光、熱、天候、傷みなど多くの条件にさらされます。 添加剤は、これらのタイプの状態から目に見えない保護を提供します。

偽造防止:メーカーやブランド所有者が紫外線や紫の光を吸収する蛍光増白剤を使用して偽造品と戦う方法はたくさんあります。 次に、このエネルギーをより高い波長、通常は青色光で再放出します。

Duy Tan Precision Mold Co.、Ltd.は、プラスチック射出成形金型の製造に20年以上の経験があります。... read more

10

2月

ホットランナーシステムとは何ですか?

別名「ランナーレス成形」とも呼ばれるホットランナーは、射出式の成形金型で使用される電気で加熱チャネルのシステムです。プラスチック射出成形金型キャビティに直接射出するために、樹脂が流れる内部が常に溶融状態に保つことを目指します。ホットランナーシステム配置の金型はホットランナー金型と呼ばれ、金型の不可欠な部分であるプラスチック射出成形金型に直接取り付けられます。金型内の温度は、プラスチック製品の射出成形中に一定の温度を作り出すのに役立つコントローラー(Controllers)によって制御されます。

ホットランナーシステムの構造

ホットランナーシステムは、スプルーブッシング(Sprue bushing)、ノズルまで樹脂を分岐させる(マニホールド)、ノズル(Nozzle)、ゲート(Gate)のコンポーネントで構成されています。

スプルーブッシング(Sprue bushing)

スプルーブッシングは、機械のノズルからマニホールドまでのプラスチックを助ける部分です。 流路システムで均一な熱を確保するために、このノズルでも、プラスチックは熱流路システムの他の部分と同じ方法で加熱及び制御する必要があります。 このゾーンの温度が高温に敏感な材料に対して低すぎる場合、製品の表面は高品質を達しません。

機能:

成形機会のノズルに接続します。

機械からノズルに接続する流れシステムを密閉します。

必要に応じて圧力を下げます。

必要に応じて、可塑性樹脂流れをフィルタリングします。

ノズルまで樹脂を分岐させる(マニホールド)

マニホールドは、複数のノズルを介した間接射出の場合に使用されます。マニホールドは、機械の高温分岐から金型のキャビティまでのプラスチック分配プレートとして機能します。

機能

可塑性樹脂流れを輸送及び配布します。

射出中は樹脂温度を一定に保ちます。

樹脂流れへの圧力を伝達する。

ノズル(Nozzle)

ノズルはホットランナーシステムの最終的な位置であり、ゲートへの熱伝導体で構成されています。ゲートは、流路から金型キャビティに可塑性樹脂を供給する役割を果たします。

機能

ゲートに可塑性樹脂を供給します。

射出中は樹脂温度を一定に保ちます。

ゲート(Gate)

機能

金型キャビティに可塑性樹脂を供給します。

金型キャビティへの樹脂流路を維持します。

樹脂の流れを止めます。

オープンゲート(Open Gate)

結晶性及びアモルファスプラスチック材料に使用できます。オープンゲートで注意すべき仕様:ゲート直径、ゲートの冷却ゾーン、及び部品の品質を最適化するためのゲート先端部の温度制御。 オーペン方式のゲート(Open)は、部品の表面に小さな跡を残します。 この跡のサイズは、ゲートの形状と材料特性に直接関係しています。

オープンゲートを使用したシステム構造

1. Locating Ring

2. Socket Head Cap Bolt

3. Bolt Manifold Plate

4. Bolt Cavity... read more